针对当前电子行业对无铅焊锡膏焊接可靠性的要求,以松香基铵盐与松香醇醚作为复合活性剂,在成膜剂、溶剂、触变剂等其它物料不变的情况下研制出一种无铅焊锡膏产品,将该产品应用于电子产品 PCB 板与贴装元器件 (电阻、IC、BGA 等) 之间的焊接,并在 (-40~125) ℃温度条件下对 PCBA 进行 1 000 个循环的冲击试验,采用光学显微镜、X-ray、高阻仪、推力试验机等对焊点性能进行测试。结果表明:PCBA 元器件焊接质量良好,残留少、空洞率为 3.9%,小于 IPC-7095 空洞率 25%的要求,失效前后试件的表面绝缘电阻均大于 1×10 10 Ω,推力及其断裂模式未发生变化。

随着电子产品向超大规模集成化、数字化、精密化、微型化方面发展,焊点越来越小,所承受的力学、电学和热学负荷越来越重,故对其可靠性提出了更高要求。焊点既要确保良好的电气连接,又要具有足够的强度以保证器件的连接要求。Huang J Q 等研究了 Sn-Ag3.0-Cu0.5 焊锡球与焊膏的混合装配,并对熔化过程和界面反应进行 了研 究, 通过 对界 面 IMC 层 中 Cu6Sn5、Cu3Sn 的生长,从理论上对失效进行了分析。由于元器件、PCB 及连接该两者之间的焊点热膨胀系数 CTE 不同,在实际热服役条件下,线膨胀系数相差较大,很容易产生裂纹、断裂等机械强度降低、失效,因而冷热循环试验是目前研究微电子器件互连焊点在实际服役条件下可靠性的常用物理模拟方法,这种方法实际上是使焊点处于高低温度不断变化的环境中,利用材料间线膨胀系数的不同导致焊点内部应力应变的周期性变化,直至焊点内部断裂的一种加速焊点失效的试验研究方法。Zhao S J 等基于热弹性与塑性理论,采用 ANSYS 软件对 Sn-Ag3.0-Cu0.5 焊点回流焊过程的残余应力进行了分析,为实际工艺参数的制定提供一定的参考。Kotadia H R 等通过对不同焊锡膏在不同基板上的高温老化、热循环试验和剪切实验分析了合金元素添加对服役可靠性的影响。这种方法实际上是使焊点处于高低温度不断变化的环境中,利用材料间线膨胀系数的不同导致焊点内部应力应变的周期性变化,直至焊点内部断裂的一种加速焊点失效的试验研究方法。

为满足新型电子元器件封装的高可靠性要求,本文对新开发的一种无铅焊锡膏产品进行封装可靠性研究,将该产品应用于电子产品 PCB 板与贴装元器件 (电阻、IC、BGA 等) 之间的焊接,并对组装好的 PCB 放置于温度循环冲击试验箱中,通过光学显微镜、X-ray、高阻仪、推力试验机等对 1 000 个循环次数下的焊点性能进行测试,以便检验研制的无铅焊锡膏性能及能否满足高可靠性电子产品的 PCB 组装要求。

1 实验材料及方法

1.1 焊锡膏的组成

助焊剂材料:此类物质在整个焊剂中的含量用质量分数表示,包括:改性松香,深圳宏硕实业有限公司,一级品;其它有机溶剂,有机酸,触变剂,深圳市新志和化工原料有限公司、化学纯试剂。

无铅焊料合金粉末及其焊接材料:本研究选用云南锡业锡材有限公司的离心雾化 Sn-Ag3.0-Cu0.5无铅焊料合金粉末,粒度为(20~38) μm;试验所用焊接材料 PCB 板,10 cm×5 cm×1.0 cm,深圳市鑫达电路技术有限公司;电阻、电容、IC 为 0201、0402、QFN 等,深圳市兰圣科技有限公司。

1.2 仪器

反应釜:WDFS,3L,威海自控反应釜有限公司;光学显微镜:Axio Scope A1,德国蔡司;X-

ray 测试仪:XD7500,英国 DAGE;温度冲击试验箱:TSG-71H-W,东莞市欣宝仪器有限公司;万能试验机:CMT6502,深圳市世纪天源仪器有限公司;高阻仪,美国 Agilent 等。

1.3 实验方法

1.3.1 配方设计及助焊剂制备

该配方以松香基铵盐与松香醇醚作为复合活性剂,在成膜剂、溶剂、触变剂等其它物料不变的情况下制备助焊剂,用此助焊剂制备焊锡膏产品,并测试其性能。制备过程如下:在一个反应釜中加入单一松香或复配松香,在温度为(130~140)℃下熔融,然后加入混合的溶剂,温度保持在 (120~130) ℃,搅拌 (8~12) min,再加入复合活性剂搅拌(8~12) min,冷却物料到 (120~130) ℃,最后加入混合的触变剂,搅拌 (27~33)min,冷却到室温即得本助焊剂产品。

1.3.2 温度循环冲击试验

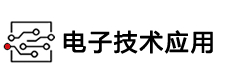

按照美国标准 IPC-9701A 2006 中的有关规定进行温度循环冲击试验,温度范围为(-40~125)℃,循环周期为 26 min/循环,共 1 000 循环,其中,高低温驻留时间均为 l0 min,升温、降温平均速度为 55 ℃/min。见图 1。

1.3.3 表面绝缘电阻测试

按照美国标准 IPC J-STD-004B 中的有关规定测试失效前后试件的表面绝缘电阻。

2 实验结果与分析

2.1 X-ray 及光学显微镜观察

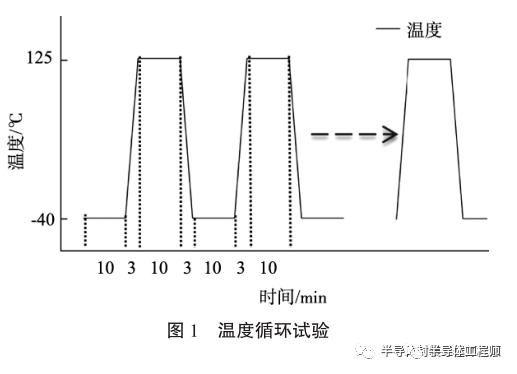

由于空洞大小及焊接润湿的好坏、裂纹大小等会给焊点可靠性带来不可估计的风险,严重时会影响焊点的电气及机械性能。本研究通过 X-ray对 BGA 空洞大小进行定量测定、用 60x 光学显微镜对金相切片电阻、IC、BGA 焊接爬锡性及空洞进行观察,评估其焊点在温度循环冲击后的可靠性。结果如图 2。

由图可得:研制出的焊锡膏焊接完的 BGA 空洞较小,约 3.9%左右,小于目前焊锡膏焊后 BGA空洞率的 IPC 标准为 25%以下要求。电阻、IC、BGA 等元器件和焊点内部及界面无裂纹等可见损伤,且焊锡已爬到电阻、IC 顶部,并将其包覆,填充高度为元件的 100%。主要因为焊锡膏助焊剂活性较强,去除元件和焊盘表面的污物和氧化物能力就强,待元件和焊盘表面露出洁净的金属层时,锡膏就会有很好的扩散性和润湿性,焊接中的拒焊和缩锡现象减少。另外,助焊剂的残留物被包围的机率就小,BGA 焊点产生空洞的机率就显著减少,此结果与文献的研究结论较为一致。即焊接质量良好,可靠性较好。

2.2 表面绝缘电阻测试

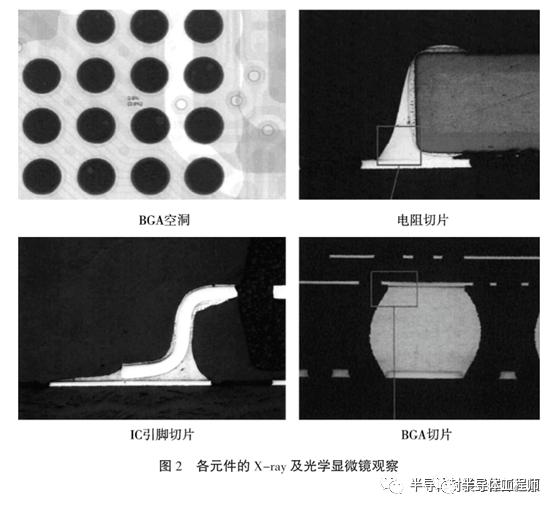

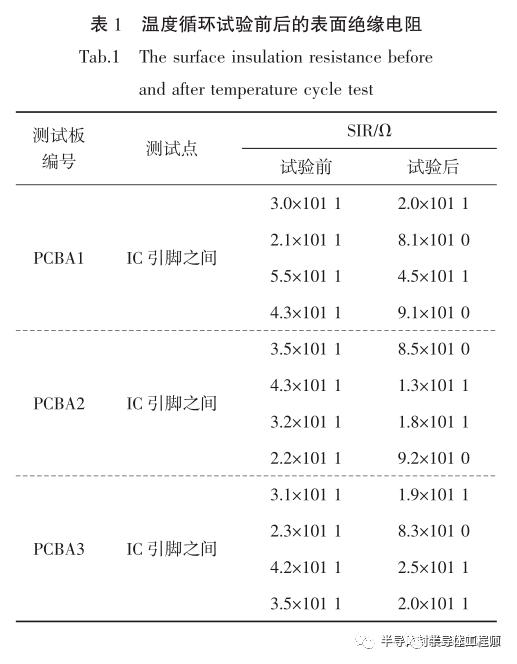

温度循环冲击试验后,由于大部分助焊剂残留会对 PCBA 产生腐蚀,导致表面绝缘电阻降低、金属枝状物生长,所以其会造成元器件的可靠性风险。本实验在(-40~125)℃温度循环条件下对 PCBA 进行冲击,观察失效前后焊点的助焊剂残留状态、腐蚀情况并测试其导体之间的表面绝缘电阻,其测试结果如表 1 及图 3 所示。

由表 1 可得:助焊剂残留时效前表面绝缘电阻(SIR) 大于 1 × 10 10 Ω,时效后阻值大于 1.0 ×10 10 Ω。由图 3 可得:PCBA 助焊剂残留很少,在温度循环冲击试验后未发生明显变色和腐蚀的迹象,也无金属枝状物生长。主要原因是由于该助焊剂采用松香基铵盐与松香醇醚作为复合活性剂[14] ,该活性体系本身腐蚀性较小,且在焊接结束后助焊剂的大部分活性物质已经挥发,所以残留少,腐蚀小、阻值大,符合高可靠性助焊剂低腐蚀、高绝缘性的要求,即可靠性不存在风险。

2.3 推力测试

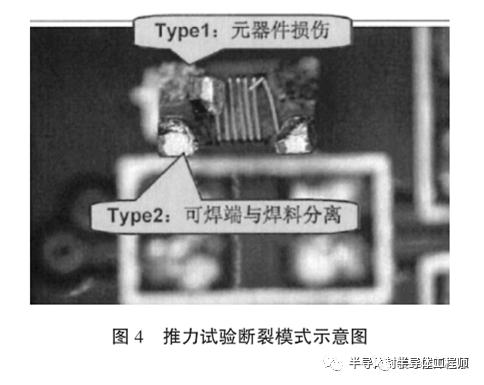

由于元器件、PCB 及连接该两者之间的焊点热膨胀系数 CTE 不同,在实际冷热循环服役条件下,很容易产生裂纹、断裂等机械强度降低、失效。本实验同样在(-40~125)℃温度循环条件下对 PCBA 进行冲击,观察失效前后各元器件的推力及其断裂模式,其测试结果如表 2 及图 4 所示。

由表 2 及图 4 可得:温度循环冲击前后,各个元件的断裂时的推力相差不大,且断裂模式一致。主要原因是由于该助焊剂采用独特的复合活性剂体系,其焊接后各元件焊点内部及界面空洞低、无裂纹等可见损伤,且焊接爬锡、填充很好,且各元器件焊点未发生腐蚀,无金属枝状物生长,即各元件焊点在温度循环冲击前的焊接质量优良和温度循环冲击后的完好状态保证了各元件推力大小及其断裂模式在失效前后保持一致,说明经过温度冲击对元件焊点的可靠性没有影响。

3 结语

1)通过特制活性剂的调配,制备出了性能优良的无铅焊锡膏新产品,将该产品应用于电子产品PCB 板与贴装元器件 (电阻、IC、BGA 等) 之间的焊接,其焊接质量,残留、空洞率等指标良好;

2)通过 (-40~125) ℃温度条件下对 PCBA 进行 1 000 循环冲击试验,失效前后试件的表面绝缘电阻均大于 1 × 10 10 Ω,推力及其断裂模式未发生变化,证明研制出的焊锡膏综合性能优良,可靠性高。

来源:半导体封装工程师之家

作者:秦俊虎 段雪霖 何欢 武信