з ”з©¶дәҶзӯүзҰ»еӯҗжё…жҙ—е·ҘиүәеҜ№зү№е®ҡиҠҜзүҮй’қеҢ–иҶңеҪўиІҢе’Ңз”өжҖ§иғҪзҡ„еҪұе“Қ规еҫӢпјҢз»“жһңиЎЁжҳҺпјҡзӯүзҰ»еӯҗжё…жҙ—дјҡйҖ жҲҗCC4069RHиҠҜзүҮиЎЁйқўиҒҡй…°дәҡиғәй’қеҢ–иҶңеңҲзҠ¶иө·зҡұзҺ°иұЎпјҢиө·зҡұйғЁдҪҚзҡ„иҶңеұӮз•Ҙеҫ®еҮёиө·пјҢдҪҶж•ҙдёӘй’қеҢ–иҶңе®Ңж•ҙиҝһз»ӯпјҢжңӘеҮәзҺ°иЈӮзә№гҖӮ78L12иҠҜзүҮзҡ„иҫ“еҮәз”өеҺӢйҡҸзқҖзӯүзҰ»еӯҗжё…жҙ—еҠҹзҺҮе’Ңж—¶й—ҙзҡ„еўһеҠ е‘ҲзҺ°еҚҮй«ҳзҡ„и¶ӢеҠҝпјҢеңЁеҗҺз»ӯеҠ зғӯеӯҳеӮЁе’ҢеҠҹзҺҮиҖҒзӮје·ҘиүәеҗҺиҫ“еҮәз”өеҺӢжҒўеӨҚжӯЈеёёгҖӮ

ж··еҗҲйӣҶжҲҗз”өи·Ҝе…·жңүдҪ“з§Ҝе°ҸгҖҒиҙЁйҮҸиҪ»гҖҒз»„иЈ…еҜҶеәҰй«ҳгҖҒж°”еҜҶжҖ§еҘҪзӯүзү№зӮ№пјҢе№ҝжіӣеә”з”ЁдәҺиҲӘз©әиҲӘеӨ©йўҶеҹҹгҖӮеңЁж··еҗҲйӣҶжҲҗз”өи·ҜдёӯпјҢдёҖиҲ¬дҪҝз”Ёй”®еҗҲдёқе®һзҺ°з”өи·ҜеҶ…йғЁз”өж°”дҝЎеҸ·дә’иҒ”гҖӮжҚ®з»ҹи®ЎпјҢзәҰ70пј…д»ҘдёҠж··еҗҲйӣҶжҲҗз”өи·Ҝдә§е“Ғзҡ„еӨұж•ҲжҳҜз”ұй”®еҗҲеӨұж•Ҳеј•иө·гҖӮз”ұдәҺй”®еҗҲеүҚзҡ„з•ҢйқўеңЁз„ҠжҺҘжҲ–зІҳжҺҘж—¶еҸ—еҲ°ж°”ж°ӣе’Ңжё©еәҰзӯүзҡ„еҪұе“ҚпјҢй”®еҗҲеҢәдёҚеҸҜйҒҝе…Қең°еҸ—еҲ°жңүжңәжҲ–ж— жңәж®Ӣз•ҷзү©зҡ„жІҫжұЎпјҢеҜјиҮҙй”®еҗҲеҗҺиҷҡз„Ҡе’Ңи„ұз„ҠгҖӮзӯүзҰ»еӯҗжё…жҙ—е·ҘиүәжҠҖжңҜжҳҜеҲ©з”Ёз”өзҰ»зҡ„зӯүзҰ»еӯҗдҪ“еҜ№й”®еҗҲеҢәиЎЁйқўиҝӣиЎҢжё…зҗҶпјҢе®һзҺ°еҲҶеӯҗж°ҙе№іжұЎжёҚзҡ„еҺ»йҷӨпјҲдёҖиҲ¬еҺҡеәҰеңЁ3пҪһ30nmпјүпјҢжҸҗй«ҳиЎЁйқўзҡ„жҙ»жҖ§пјҢиҝӣиҖҢжҸҗй«ҳй”®еҗҲејәеәҰеҸҠй•ҝжңҹеҸҜйқ жҖ§гҖӮ

然иҖҢпјҢеңЁзӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢдёӯпјҢжҝҖеҸ‘дә§з”ҹзҡ„зҰ»еӯҗз”ұдәҺз”өжһҒз”өеҠҝжҲ–зӯүзҰ»еӯҗдҪ“иҮӘеҒҸеҺӢзҡ„дҪңз”ЁеҠ йҖҹеҗ‘з”өи·Ҝ组件е’ҢиҠҜзүҮиЎЁйқўиҝҗеҠЁпјҢеҸҜиғҪдјҡеӣ зҰ»еӯҗиҪ°еҮ»йҖ жҲҗеҷЁд»¶зҡ„зү©зҗҶжҚҹдјӨгҖӮиҠҜзүҮжҡҙйңІеңЁзӯүзҰ»еӯҗдҪ“дёӯдјҡйҖ жҲҗж …е……з”өеҸҠз”өеә”еҠӣжҚҹдјӨпјҢиҖҢдё”зҙ«еӨ–зәҝгҖҒй«ҳиғҪзІ’еӯҗдјҡйҖ жҲҗж …ж°§еҢ–еұӮзҡ„иҫ№зјҳжҚҹдјӨ[5-6]пјҢиҝҷдәӣйғҪдјҡеҪұе“ҚиҠҜзүҮзҡ„з”өжҖ§иғҪе’Ңй•ҝжңҹжңҚеҪ№еҸҜйқ жҖ§гҖӮдҪҶжҳҜпјҢеӣҪеҶ…еӨ–зҡ„ж–ҮзҢ®еқҮжңӘжҠҘйҒ“й”®еҗҲ

еүҚзӯүзҰ»еӯҗжё…жҙ—е·ҘиүәеҜ№иҠҜзүҮй’қеҢ–иҶңе’Ңз”өжҖ§иғҪзҡ„еҪұе“ҚгҖӮ

жң¬ж–ҮйҖүеҸ–зӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢдёӯеҠҹзҺҮгҖҒж—¶й—ҙе’Ңжё…жҙ—ж¬Ўж•°дҪңдёәе·ҘиүәеҸҳйҮҸпјҢеҸ‘зҺ°дәҶзү№е®ҡиҠҜзүҮиҒҡй…°дәҡиғәй’қеҢ–иҶңиө·зҡұеҸҠз”өжҖ§иғҪеҸҳеҢ–зҡ„зҺ°иұЎпјҢжҳҺзЎ®дәҶжҺ§еҲ¶жҺӘж–ҪпјҢжңүж•Ҳең°жҢҮеҜјдәҶж··еҗҲйӣҶжҲҗз”өи·Ҝзҡ„зӯүзҰ»еӯҗжё…жҙ—е·ҘдҪңгҖӮ

1 иҜ•йӘҢжқҗж–ҷеҸҠе·Ҙиүә

йҮҮз”ЁAP-1000еһӢзӯүзҰ»еӯҗжё…жҙ—жңәеҜ№дёҚеҗҢиҠҜзүҮиҝӣиЎҢзӯүзҰ»еӯҗжё…жҙ—иҜ•йӘҢпјҢйӘҢиҜҒзӯүзҰ»еӯҗиҝҮзЁӢеҜ№иҠҜзүҮй’қеҢ–иҶңеҪўиІҢе’Ңз”өжҖ§иғҪеҪұе“ҚгҖӮзӯүзҰ»еӯҗжё…жҙ—дёӯдё»иҰҒзҡ„е·ҘиүәеҸӮж•°дёәпјҡеҠҹзҺҮгҖҒж—¶й—ҙгҖҒж°”ж°ӣе’Ңжё…жҙ—ж¬Ўж•°гҖӮ

1.1 й’қеҢ–иҶңеҪўиІҢеҪұе“ҚиҜ•йӘҢ

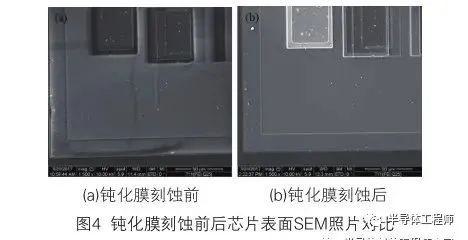

иҜ•йӘҢи®ҫе®ҡжё…жҙ—е·ҘиүәдёәеҠҹзҺҮ500WгҖҒж—¶й—ҙ400sе’ҢзәҜArж°”ж°ӣпјҲж ҮеҮҶзҠ¶еҶөдёӢжөҒйҮҸдёә350mL/minпјүпјҢйҖүеҸ–CC4069RHиҠҜзүҮдёәз ”з©¶еҜ№иұЎпјҢйҖҡиҝҮжү«жҸҸз”өй•ңпјҲSEMпјүи§ӮеҜҹиҠҜзүҮиЎЁеұӮй’қеҢ–иҶңзҡ„еҪўиІҢзҠ¶жҖҒпјҢз ”з©¶зӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢдёӯиҠҜзүҮзҡ„зү©зҗҶжҚҹдјӨпјҢ并еҜ№иҠҜзүҮжҚҹдјӨеұӮзҡ„дҪҚзҪ®еҸҠж·ұеәҰиҝӣиЎҢеҲҶжһҗгҖӮ

1.2 з”өжҖ§иғҪеҪұе“ҚиҜ•йӘҢ

и®ҫе®ҡзӯүзҰ»еӯҗжё…жҙ—ж°”ж°ӣдёәзәҜArпјҲж ҮеҮҶзҠ¶еҶөдёӢжөҒйҮҸдёә350mL/minпјүпјҢйҖҡиҝҮи°ғж•ҙеҠҹзҺҮе’Ңж—¶й—ҙеҸҳйҮҸпјҢз ”з©¶дәҶзӯүзҰ»еӯҗжё…жҙ—е·ҘиүәеҜ№78L12иҠҜзүҮз”өжҖ§иғҪзҡ„еҪұе“ҚгҖӮеҜ№жё…жҙ—еҗҺзҡ„78L12иҠҜзүҮиҝӣиЎҢ150в„ғгҖҒ4hйҖҖзҒ«е’Ң125в„ғгҖҒ168hиҖҒзӮјпјҢ并жөӢиҜ•е…¶з”өжҖ§иғҪзҡ„еҸҳеҢ–гҖӮ

2 иҜ•йӘҢз»“жһңеҸҠеҲҶжһҗ

2.1 зӯүзҰ»еӯҗжё…жҙ—еҜ№й’қеҢ–иҶңеҪўиІҢзҡ„еҪұе“Қ规еҫӢ

2.1.1 CC4069RHиҠҜзүҮиҒҡй…°дәҡиғәиҶңиө·зҡұзҺ°иұЎ

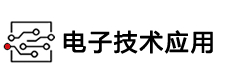

еңЁи®ҫе®ҡзҡ„зӯүзҰ»еӯҗжё…жҙ—е·ҘиүәеҸӮж•°дёӢпјҢз»ҸиҝҮиҝһз»ӯдёӨж¬ЎзӯүзҰ»еӯҗжё…жҙ—еҗҺпјҢCC4069RHиҠҜзүҮиЎЁйқўеҮәзҺ°дәҶвҖңеңҲзҠ¶вҖқз—•иҝ№пјҢеҰӮеӣҫ1жүҖзӨәгҖӮCC4069RHиҠҜзүҮзҡ„й’қеҢ–иҶңеұӮжқҗж–ҷдёәиҒҡй…°дәҡиғәпјҢзӣёеҜ№дәҺе…¶д»–зҡ„й’қеҢ–иҶңжқҗж–ҷпјҲеҰӮж°®еҢ–зЎ…гҖҒж°§еҢ–зЎ…зӯүпјүиҖҢиЁҖпјҢжңүзқҖиҙЁиҪҜгҖҒжҳ“еҸҳеҪўзӯүзү№зӮ№гҖӮеңЁзӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢдёӯпјҢзӯүзҰ»еӯҗдҪ“дёӯзҡ„Ar+зҰ»еӯҗдјҡеҠ йҖҹиҪ°еҮ»йҳҙжһҒеҹәжқҝдёҠзҡ„з”өи·Ҝ组件е’ҢиҠҜзүҮпјҢеңЁжӯӨиҝҮзЁӢдёӯпјҢиҠҜзүҮиЎЁйқўзҡ„иҒҡй…°дәҡиғәй’қеҢ–иҶңеҸ‘з”ҹдәҶзү©зҗҶжҖ§иө·зҡұ收缩пјҢдё”иө·зҡұ收缩痕иҝ№еқҮдёәеј§еҪўгҖӮ

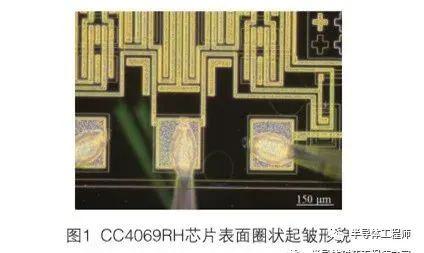

еҲ©з”ЁSEMеұҖйғЁж”ҫеӨ§еңҲзҠ¶иө·зҡұйғЁдҪҚпјҢеҰӮеӣҫ2жүҖзӨәгҖӮеңҲзҠ¶иө·зҡұзҡ„еј§зәҝдҪҚзҪ®е‘ҲзҺ°з•Ҙеҫ®еҮёиө·пјҢдё”еҮёеҮәеј§зәҝзҡ„е®ҪеәҰзәҰ1ОјmгҖӮдҪҶжҳҜпјҢж•ҙдёӘиҒҡй…°дәҡиғәй’қеҢ–иҶңе®Ңж•ҙиҝһз»ӯпјҢжІЎжңүеҮәзҺ°иЈӮзә№гҖӮ

2.1.2 й’қеҢ–иҶңжҚҹдјӨдҪҚзҪ®

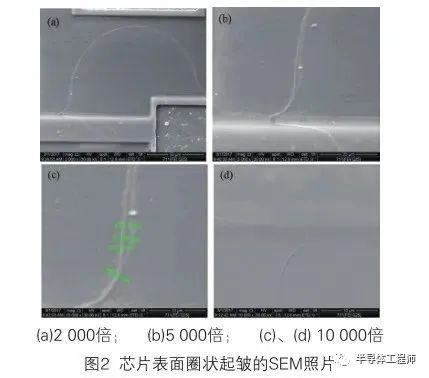

е°Ҷз”өи·ҜеҶ…йғЁиЎЁйқўеӯҳеңЁеңҲзҠ¶зү©зҡ„иҠҜзүҮеҸ–дёӢпјҢеҲ©з”ЁеҠ ж°§зӯүзҰ»еӯҗеҲ»иҡҖзҡ„ж–№жі•еҺ»йҷӨиҠҜзүҮиЎЁйқўзҡ„жңүжңәиҒҡй…°дәҡиғәй’қеҢ–иҶңгҖӮеҲ»иҡҖеүҚеҗҺе…үй•ңдёӢиҠҜзүҮзҡ„еҪўиІҢеҰӮеӣҫ3жүҖзӨәпјҢжү«жҸҸз”өй•ңдёӢзҡ„еҪўиІҢеҰӮеӣҫ4жүҖзӨәгҖӮй’қеҢ–иҶңеҺ»йҷӨеҗҺеңҲзҠ¶зү©ж¶ҲеӨұпјҢдё”дёӢеұӮзҡ„й“қжқЎе’ҢзЎ…еҹәдҪ“дёҠжІЎжңүеј§еҪўзҡ„з—•иҝ№пјҢеӣ жӯӨпјҢзӯүзҰ»еӯҗжё…жҙ—еҜ№иҠҜзүҮжҚҹдјӨдҪҚзҪ®д»…дҪҚдәҺй’қеҢ–иҶңдёҠпјҢй’қеҢ–иҶңдёӢеұӮзҡ„й“қжқЎе’ҢзЎ…еҹәдҪ“жІЎжңүжҚҹдјӨгҖӮ

2.1.3 зӯүзҰ»еӯҗжё…жҙ—еҜ№дёҚеҗҢй’қеҢ–иҶңжқҗж–ҷзҡ„еҪұе“Қ

йҖүеҸ–дёҚеҗҢй’қеҢ–иҶңжқҗж–ҷзҡ„иҠҜзүҮиҝӣиЎҢзӯүзҰ»еӯҗжё…жҙ—иҜ•йӘҢпјҢз ”з©¶иҶңеұӮжқҗж–ҷеҜ№зӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢзҡ„е“Қеә”жғ…еҶөгҖӮиҜ•йӘҢдёӯйҖүеҸ–дёҚеҗҢз§Қзұ»зҡ„ж°®еҢ–зЎ…е’ҢиҒҡй…°дәҡиғәй’қеҢ–иҶңзҡ„иҠҜзүҮеҗ„10еҸӘпјҢз»ҸиҝҮеӨҡж¬ЎзӯүзҰ»еӯҗжё…жҙ—еҗҺпјҢж”ҫеӨ§200еҖҚи§ӮеҜҹиҠҜзүҮиЎЁйқўзҡ„зҠ¶жҖҒпјҢз»“жһңи§ҒиЎЁ1гҖӮ

еңЁзӣёеҗҢзҡ„зӯүзҰ»еӯҗжё…жҙ—е·ҘиүәеҸӮж•°дёӢпјҢж°®еҢ–зЎ…й’қеҢ–зҡ„54HC273е’ҢRM4136дёӨз§ҚиҠҜзүҮеңЁеӨҡж¬ЎзӯүзҰ»еӯҗжё…жҙ—еҗҺпјҢиЎЁйқўжңӘеҮәзҺ°й’қеҢ–иҶңиө·зҡұзҺ°иұЎпјҢиҖҢиҒҡй…°дәҡиғәй’қеҢ–зҡ„иҠҜзүҮеҜ№зӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢзҡ„е“Қеә”жғ…еҶөе·®еҲ«иҫғеӨ§гҖӮ

2.1.4 е°Ҹз»“

иҒҡй…°дәҡиғәй’қеҢ–иҶңзҡ„иҠҜзүҮеңЁз»ҸиҝҮзӯүзҰ»еӯҗжё…жҙ—еҗҺеҸҜиғҪдјҡеҮәзҺ°й’қеҢ–иҶңеұҖйғЁз•Ҙеҫ®еҮёиө·зҡ„еңҲзҠ¶иө·зҡұзҺ°иұЎпјҢдёҚеҗҢй’қеҢ–иҶңжқҗж–ҷеҜ№зӯүзҰ»еӯҗжё…жҙ—е“Қеә”зҡ„е·®ејӮиҫғеӨ§гҖӮиө·зҡұиҠҜзүҮзҡ„ж•ҙдёӘиҒҡй…°дәҡиғәй’қеҢ–иҶңдёәе®Ңж•ҙиҝһз»ӯзҡ„пјҢиө·зҡұйғЁдҪҚжІЎжңүеҮәзҺ°иЈӮзә№пјҢдё”дёӢеұӮзҡ„й“қжқЎе’ҢзЎ…еҹәдҪ“жІЎжңүжҚҹдјӨгҖӮ

2.2 зӯүзҰ»еӯҗжё…жҙ—еҜ№78L12иҠҜзүҮз”өжҖ§иғҪзҡ„еҪұе“Қ规еҫӢ

2.2.1 常规зӯүзҰ»еӯҗжё…жҙ—е·ҘиүәдёӢ78L12иҠҜзүҮзҡ„е“Қеә”规еҫӢ

ж··еҗҲйӣҶжҲҗз”өи·Ҝз”ҹдә§дёӯ常规зҡ„зӯүзҰ»еӯҗжё…жҙ—е·ҘиүәеҸӮж•°дёәпјҡеҠҹзҺҮ500WпјҢж—¶й—ҙ400sпјҢзәҜArж°”ж°ӣпјҲж ҮеҮҶзҠ¶еҶөдёӢжөҒйҮҸдёә350mL/minпјүгҖӮдҪҝз”ЁAP-1000еһӢзӯүзҰ»еӯҗжё…жҙ—жңәеңЁдёҠиҝ°е·ҘиүәеҸӮж•°дёӢеҜ№5еҸӘ78L12иҠҜзүҮиҝӣиЎҢзӯүзҰ»еӯҗжё…жҙ—пјҢ并еҜ№зӯүзҰ»еӯҗжё…жҙ—еүҚеҗҺ78L12иҠҜзүҮзҡ„иҫ“еҮәз”өеҺӢиҝӣиЎҢжөӢиҜ•пјҢз»“жһңи§ҒиЎЁ2гҖӮ

еңЁеёёи§„е·ҘиүәеҸӮж•°дёӢзӯүзҰ»еӯҗжё…жҙ—78L12иҠҜзүҮпјҢиҜҘиҠҜзүҮеңЁеёёжё©е’ҢеҠ зғӯжқЎд»¶дёӢпјҲ85в„ғпјүиҫ“еҮәз”өеҺӢеқҮдјҡжңү0.1Vе·ҰеҸізҡ„дёҠеҚҮпјҢз”ҡиҮіжӣҙй«ҳгҖӮзӯүзҰ»еӯҗжё…жҙ—еҗҺ78L12иҠҜзүҮзҡ„иҫ“еҮәз”өеҺӢејӮеёёпјҢдёҚж»Ўи¶іжҢҮж ҮиҰҒжұӮгҖӮеӣ жӯӨпјҢзӯүзҰ»еӯҗжё…жҙ—е·ҘиүәиҝҮзЁӢеҪұе“ҚдәҶ78L12иҠҜзүҮзҡ„з”өжҖ§иғҪпјҢдҪҝиҜҘиҠҜзүҮдёҚиғҪжӯЈеёёгҖҒзЁіе®ҡзҡ„е·ҘдҪңгҖӮ

2.2.2 дёҚеҗҢзӯүзҰ»еӯҗжё…жҙ—е·ҘиүәдёӢ78L12иҠҜзүҮзҡ„е“Қеә”规еҫӢ

2.2.2.1 зӯүзҰ»еӯҗжё…жҙ—еҠҹзҺҮеҜ№78L12иҠҜзүҮзҡ„еҪұе“Қ

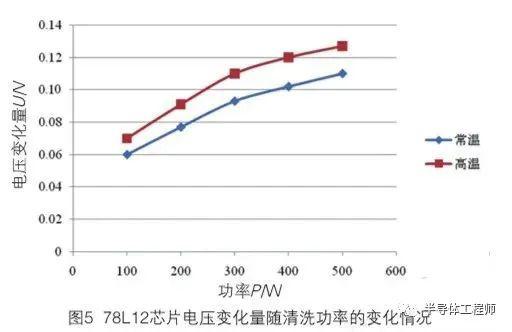

жҺ§еҲ¶зӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢдёӯзҡ„ж—¶й—ҙпјҲ400sпјүе’Ңж°”ж°ӣдёҚеҸҳпјҢйҖҡиҝҮж”№еҸҳзӯүзҰ»еӯҗжё…жҙ—еҠҹзҺҮпјҢз ”з©¶зӯүзҰ»еӯҗжё…жҙ—еҠҹзҺҮеҜ№78L12иҠҜзүҮзҡ„еҪұе“Қ规еҫӢгҖӮзӯүзҰ»еӯҗжё…жҙ—еҠҹзҺҮдёә100WгҖҒ200WгҖҒ300WгҖҒ400WгҖҒ500Wж—¶пјҢ78L12иҠҜзүҮзҡ„еёёжё©е’ҢеҠ зғӯжқЎд»¶дёӢпјҲ85в„ғпјүиҫ“еҮәз”өеҺӢзҡ„еҸҳеҢ–еҰӮеӣҫ5жүҖзӨәгҖӮ

еңЁзӯүзҰ»еӯҗжё…жҙ—ж—¶й—ҙе’Ңж°”ж°ӣдёҚеҸҳзҡ„еүҚжҸҗдёӢпјҢйҡҸзқҖжё…жҙ—еҠҹзҺҮзҡ„еўһеҠ пјҢзӯүзҰ»еӯҗжё…жҙ—еүҚеҗҺ78L12иҠҜзүҮеңЁеёёжё©е’ҢеҠ зғӯжқЎд»¶дёӢиҫ“еҮәз”өеҺӢеҸҳеҢ–йҮҸеқҮе‘Ҳиҝ‘дјјзәҝжҖ§еўһеҠ зҡ„и¶ӢеҠҝгҖӮ

2.2.2.2 зӯүзҰ»еӯҗжё…жҙ—ж—¶й—ҙеҜ№78L12иҠҜзүҮзҡ„еҪұе“Қ

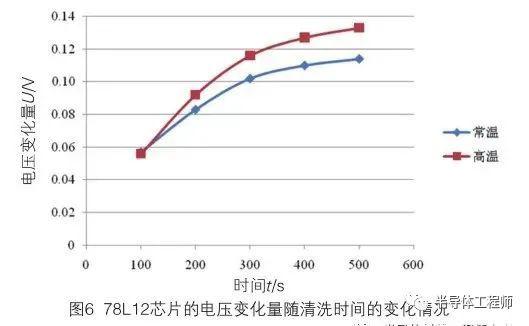

жҺ§еҲ¶зӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢдёӯзҡ„еҠҹзҺҮпјҲ500Wпјүе’Ңж°”ж°ӣдёҚеҸҳпјҢйҖҡиҝҮж”№еҸҳзӯүзҰ»еӯҗжё…жҙ—ж—¶й—ҙпјҢз ”з©¶зӯүзҰ»еӯҗжё…жҙ—ж—¶й—ҙеҜ№78L12иҠҜзүҮзҡ„еҪұе“Қ规еҫӢгҖӮзӯүзҰ»еӯҗжё…жҙ—ж—¶й—ҙдёә100sгҖҒ200sгҖҒ300sгҖҒ400sгҖҒ500sж—¶пјҢ78L12иҠҜзүҮзҡ„еёёжё©е’ҢеҠ зғӯжқЎд»¶дёӢпјҲ85в„ғпјүиҫ“еҮәз”өеҺӢзҡ„еҸҳеҢ–еҰӮеӣҫ6жүҖзӨәгҖӮ

еңЁзӯүзҰ»еӯҗжё…жҙ—еҠҹзҺҮе’Ңж°”ж°ӣдёҚеҸҳзҡ„еүҚжҸҗдёӢпјҢйҡҸзқҖжё…жҙ—ж—¶й—ҙзҡ„еўһеҠ пјҢзӯүзҰ»еӯҗжё…жҙ—еүҚеҗҺ78L12иҠҜзүҮзҡ„еёёжё©е’ҢеҠ зғӯжқЎд»¶дёӢиҫ“еҮәз”өеҺӢеҸҳеҢ–йҮҸдёҚж–ӯеўһеҠ пјҢ并и¶ӢдәҺзЁіе®ҡгҖӮ

2.2.3 йҖҖзҒ«е·ҘиүәеҜ№78L12иҠҜзүҮз”өжҖ§иғҪзҡ„еҪұе“Қ

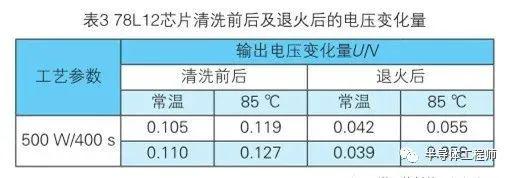

е°Ҷ常规е·ҘиүәзӯүзҰ»еӯҗжё…жҙ—еҗҺ78L12иҠҜзүҮзҪ®дәҺ150в„ғзҡ„з©әж°”зҺҜеўғдёӯеӯҳеӮЁ4hпјҢйҡҸеҗҺжөӢиҜ•е…¶иҫ“еҮәз”өеҺӢпјҢз»“жһңи§ҒиЎЁ3гҖӮ

зӯүзҰ»еӯҗжё…жҙ—еҗҺзҡ„78L12иҠҜзүҮзҪ®дәҺ150в„ғзҡ„з©әж°”дёӯйҖҖзҒ«4hеҗҺпјҢиҠҜзүҮзҡ„иҫ“еҮәз”өеҺӢжҳҺжҳҫеӣһиҗҪгҖӮеҠ зғӯжқЎд»¶дёӢеӮЁеӯҳзҺҜеўғеҠ йҖҹдәҶиҠҜзүҮжқҗж–ҷеҶ…йғЁеҺҹеӯҗзҡ„иҝҗеҠЁйҖҹеәҰе’ҢжҢҜеҠЁйў‘зҺҮпјҢдҝғдҪҝеҺҹеӯҗеҗ‘е№іиЎЎзҠ¶жҖҒзҡ„иҪ¬еҸҳпјҢиЎЁзҺ°дёә78L12иҠҜзүҮиҫ“еҮәз”өеҺӢзҡ„еӣһиҗҪгҖӮиҝҷд№ҹиҜҙжҳҺзӯүзҰ»еӯҗжё…жҙ—дёӯ78L12иҠҜзүҮз”өеҺӢзҡ„еҚҮй«ҳжҳҜдёҖдёӘеҸҜйҖҶзҡ„иҝҮзЁӢпјҢиҠҜзүҮеҶ…йғЁе№¶жңӘеҸ‘з”ҹеҮ»з©ҝжҖ§жҚҹдјӨгҖӮ

2.2.4 еҠ з”өиҖҒзӮјеҜ№78L12иҠҜзүҮз”өжҖ§иғҪзҡ„еҪұе“Қ

е°ҶйҖҖзҒ«еҗҺзҡ„78L12иҠҜзүҮеңЁ125в„ғдёӢиҖҒзӮј168hеҗҺпјҢжөӢйҮҸиҠҜзүҮзҡ„иҫ“еҮәз”өеҺӢпјҢи§ҒиЎЁ4гҖӮ78L12иҠҜзүҮз»ҸиҝҮеҠҹзҺҮиҖҒзӮјиҖғж ёд№ӢеҗҺпјҢиҫ“еҮәз”өеҺӢеҖјзЁіе®ҡгҖӮзӣёжҜ”дәҺзӯүзҰ»еӯҗжё…жҙ—д№ӢеүҚжөӢе®ҡзҡ„еҲқе§Ӣз”өеҺӢпјҢиҖҒзӮјеҗҺзҡ„иҫ“еҮәз”өеҺӢз•ҘжңүдёӢйҷҚпјҢиҝҷжҳҜзӯүзҰ»еӯҗжё…жҙ—еҗҺиҠҜзүҮйҖҖзҒ«дёҚеҪ»еә•пјҢеңЁ125в„ғгҖҒ168hзҡ„еҠ зғӯжқЎд»¶дёӢиҜұеҜјдёӢйҖҖзҒ«иҝҮзЁӢжҢҒз»ӯиҝӣиЎҢпјҢиҫ“еҮәз”өеҺӢиҝӣдёҖжӯҘдёӢйҷҚгҖӮ

2.2.5 е°Ҹз»“

78L12иҠҜзүҮзҡ„иҫ“еҮәз”өеҺӢйҡҸзқҖзӯүзҰ»еӯҗжё…жҙ—еҠҹзҺҮе’Ңж—¶й—ҙзҡ„еўһеҠ еқҮйҖҗжёҗеўһеӨ§гҖӮеңЁеҠ зғӯжқЎд»¶дёӢйҖҖзҒ«еҸҠеҠ з”өиҖҒзӮјзҡ„иҝҮзЁӢдёӯпјҢиҜҘиҠҜзүҮзҡ„з”өжҖ§иғҪйҖҗжёҗжҒўеӨҚпјҢе…¶й•ҝжңҹеҸҜйқ жҖ§дёҚеҸ—еҪұе“ҚгҖӮ

3 з»“и®ә

жң¬ж–ҮйҖҡиҝҮиҜ•йӘҢз ”з©¶пјҢйӘҢиҜҒдәҶй”®еҗҲеүҚзӯүзҰ»еӯҗжё…жҙ—е·ҘиүәиҝҮзЁӢеҜ№иҠҜзүҮй’қеҢ–иҶңеҪўиІҢе’Ңз”өжҖ§иғҪзҡ„еҪұе“ҚгҖӮз»“жһңиЎЁжҳҺпјҡ

1пјүйғЁеҲҶиҒҡй…°дәҡиғәиҶңиҠҜзүҮеңЁй”®еҗҲеүҚзӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢдёӯдјҡеҮәзҺ°й’қеҢ–иҶңеұҖйғЁз•Ҙеҫ®еҮёиө·гҖҒе‘ҲзҺ°еңҲзҠ¶иө·зҡұзҡ„зү©зҗҶзҺ°иұЎпјҢдҪҶжҳҜй’қеҢ–иҶңдёәе®Ңж•ҙиҝһз»ӯзҡ„пјҢжІЎжңүеҮәзҺ°иЈӮзә№гҖӮйҡҸзқҖзӯүзҰ»еӯҗжё…жҙ—ж¬Ўж•°зҡ„еўһеҠ пјҢиө·зҡұй—®йўҳдјҡжӣҙеҠ дёҘйҮҚгҖӮж°®еҢ–зЎ…иҶңиҠҜзүҮеңЁеӨҡж¬ЎзӯүзҰ»еӯҗжё…жҙ—еҗҺжңӘеҮәзҺ°й’қеҢ–иҶңиө·зҡұзҡ„зҺ°иұЎгҖӮеӣ жӯӨпјҢеҜ№дәҺиҒҡй…°дәҡиғәиҶңзҡ„иҠҜзүҮпјҢйңҖжҺ§еҲ¶зӯүзҰ»еӯҗжё…жҙ—зҡ„ж¬Ўж•°пјҢеҚіиҝӣиЎҢдёҖж¬ЎзӯүзҰ»еӯҗжё…жҙ—гҖӮиҖҢж°®еҢ–зЎ…й’қеҢ–иҶңзҡ„иҠҜзүҮеҸҜд»ҘиҝӣиЎҢеӨҡж¬ЎзӯүзҰ»еӯҗжё…жҙ—пјҢж— еңҲзҠ¶иө·зҡұзҡ„йЈҺйҷ©гҖӮ

2пјүеңЁзӯүзҰ»еӯҗжё…жҙ—еҜ№иҠҜзүҮз”өжҖ§иғҪеҪұе“Қзҡ„з ”з©¶дёӯеҸ‘зҺ°пјҢйҡҸзқҖзӯүзҰ»еӯҗжё…жҙ—еҠҹзҺҮе’Ңж—¶й—ҙзҡ„еўһеҠ пјҢ78L12иҠҜзүҮзҡ„иҫ“еҮәз”өеҺӢеқҮе‘ҲеўһеҠ зҡ„и¶ӢеҠҝгҖӮеңЁзӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢдёӯйҖ жҲҗиҠҜзүҮзҡ„иҫ“еҮәз”өеҺӢзҡ„еҸҳеҢ–жҳҜдёҖдёӘеҸҜйҖҶзҡ„иҝҮзЁӢпјҢеңЁйҖҖзҒ«еҸҠеҠ з”өиҖҒзӮјзӯүиҝҮзЁӢдёӯпјҢиҫ“еҮәз”өеҺӢйҖҗжёҗеӣһиҗҪпјҢжҒўеӨҚе№іиЎЎгҖӮеӣ жӯӨпјҢзӯүзҰ»еӯҗжё…жҙ—иҝҮзЁӢжңӘеҜ№иҠҜзүҮйҖ жҲҗдёҚеҸҜжҒўеӨҚзҡ„з”өжҖ§иғҪжҚҹдјӨпјҢиҠҜзүҮзҡ„й•ҝжңҹеҸҜйқ жҖ§еҫ—д»ҘдҝқиҜҒгҖӮ

жқҘжәҗпјҡеҚҠеҜјдҪ“е°ҒиЈ…е·ҘзЁӢеёҲд№Ӣ家

дҪңиҖ…пјҡеј зҺ°йЎә й»„е№ҝеҸ· жқЁжҳҘзҮ• иўҒжө· йӮөйўҶдјҡ еәһе®қеҝ жқЁе®ҮеҶӣ йғқжІ„

ж¬ўиҝҺеҗ„е…¬дј—еҸ·пјҢеӘ’дҪ“иҪ¬иҪҪ

жҠ•зЁҝ/жҺЁе№ҝ/еҗҲдҪң/е…ҘзҫӨ/иөһеҠ©/иҪ¬еҸ‘ иҜ·еҠ еҫ®дҝЎ13488683602