自动芯片共晶工艺的研究主要针对真空共晶工艺和自动共晶贴片工艺。合金焊料焊接具有电阻小、热导率高、焊接后机械强度高、工艺一致性好等优点,故针对有散热和高性能要求的大功率芯片,以及大功率芯片链路的功率开关芯片、放大器芯片等采用合金焊料焊接的方式进行装配。根据不同芯片的特点和要求,分别采用真空共晶焊和自动共晶贴片。大功率芯片面积大、对焊接空洞率要求高且易使用工装,故选择真空共晶焊;功率开关芯片、一般放大器芯片等面积小,焊接组合灵活度高且不易使用工装,选择自动共晶贴片。

共晶焊的机理

共晶焊工艺是一种采用低温共熔合金钎焊的工艺,即两种不同的合金在远低于各自熔点温度下按一定比例形成的低熔点合金,这个较低的温度即为低共熔点。

一、钎焊原理

在芯片和载体之间放置一定厚度的合金焊料片,在一定的真空或保护气氛下加热到合金共熔点使其熔化,在润湿的母材表面,焊料和母材金属的原子间距接近到原子间隙,这时原子的聚集力起作用,使焊料和母材金属结合为一体,另外液体分子整齐的排列成点阵状,依靠相互间的分子引力来保持平衡。处于表面的分子剩余部分引力无法释放,这部分引力吸引其他分子移动过来。焊接时,熔化焊料的原子接近母材便会进入晶格中,靠相互间的吸引力形成结合状态,其他原子移动到条件满足的空穴上,在稳定的位置停留,熔化成液态的合金浸润整个芯片衬底的焊接层金属和载体的焊接层金属,通过系列物理化学反应,生成一定量的金属间化合物,然后在冷却到共熔点以下的过程中,焊料及金属间化合物将芯片与载体焊接在一起完成了良好的欧姆接触,从而完成芯片与电路载体的焊接。

二、合金焊料片的选择

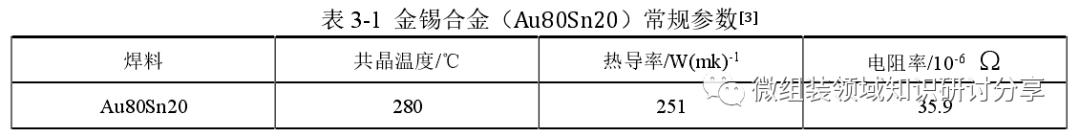

由于金锡合金焊料具有较好的热导率、强度高,润湿性好,抗氧化性能好,耐腐蚀性强,抗热疲劳和蠕变性能优良,且金锡钎焊相对温度低,因而功率芯片普遍采用金锡合金钎焊。该焊料主要为预成型焊料片,可精确控制焊料的量,同时无需清洗。金锡合金的常规参数如表3-1所示。

焊料片的尺寸一般为芯片尺寸的80-100%,厚度约为0.25-0.3之间。

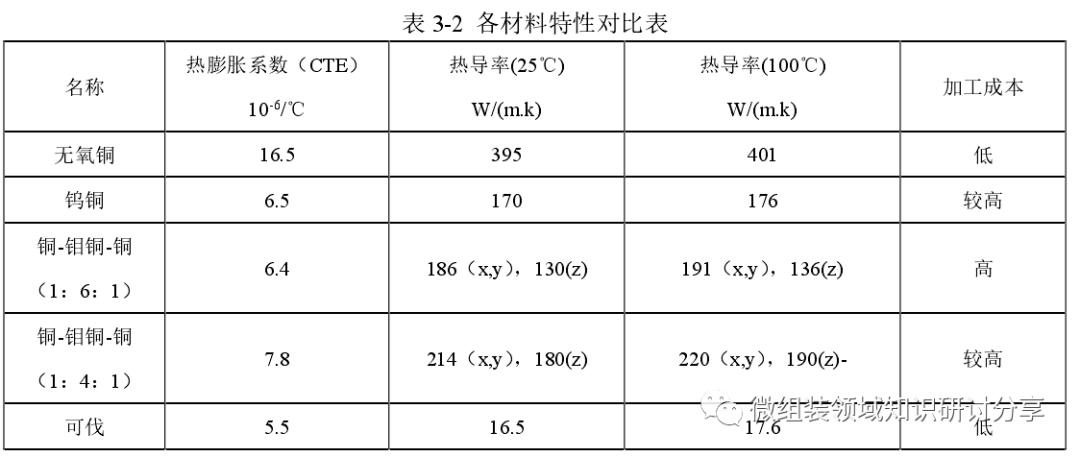

三、载体的选择

共晶焊接常用的载体材料有无氧铜、钨铜、铜-钼铜-铜、可伐等。根据各材料的热性能和机械性能的不同分别应用在不同的情况下。无氧铜中氧的含量不大于0.003%,无氢脆现象,导电率高,加工性能、焊接性能、耐蚀性能均好。钨铜综合了钨和铜和优点,钨的熔点高、密度大,铜导热性能优越,钨铜合金微观组织均匀、耐高温、强度高,导电导热性能适中。铜-钼铜-铜是一种三明治的结构,其热膨胀系数可调,热导率高,耐高温性能优异。可伐在20-450度范围内具有与硬玻璃相近的热膨胀系数,具有良好的低温组织稳定性,合金的氧化膜致密,容易焊接。各材料参数对比如表3-2所示。

通过对以上数据的分析比较,综合考虑热膨胀系数(CTE)和热导率,结合加工成本和实际使用情况。载体的尺寸在微波传输方向与芯片尺寸一致,在加电方向一般建议尺寸为芯片尺寸+电容尺寸+芯片与电容间的间隙(50um),载体的加工公差为+/-20um,载体平整度不超过20um,载体表面粗糙度不超过0.8um,采用镍层打底表面镀金,镀镍层厚度在1.3-8.9um,镀金层厚度在2.0um-5.7um范围内。

四、真空共晶工艺

大功率芯片的热功耗较大,要求芯片焊接后有较好的散热性能,故必须提高焊接的钎透率,减少空洞。

1、芯片真空焊接即为使用真空炉,通过可控的气氛、压力和温度的优化匹配来实现芯片的高可靠焊接。整个焊接过程有预热、排气、抽真空、加温、保温、降温等环节。通常真空共晶炉主要构成包括:真空系统、还原气氛系统、加热/冷却系统、气体流量控制系统、安全系统和控制系统等。因为真空系统的存在,可以使用真空在焊料片液相线以上帮助空洞排出;因为真空系统的存在,可将空气气氛变成氮气气氛来减少氧化,同时也可增加还原性气体,来改善焊片的润湿性减少空洞。

2、工装的设计

真空焊接的工装夹具非常重要,工装的作用主要是限位和提供压力。精密的焊接夹具,有助于提高焊接的位置精度,提高焊接的一致性,保证焊接的质量。常用的真空焊接工装材料是石墨或不锈钢,工装的设计加工要保证高精度,精度控制在20um以内。微波功率芯片表面有空气桥,故压块不能直接压在芯片表面。可考虑采用线接触的方式,压块与芯片的划片道接触,配有限位压块便于操作,同时设计阵列式托盘,按照载体尺寸在托盘上开窗用来载体和焊料片的限位。

3.焊接曲线的设置

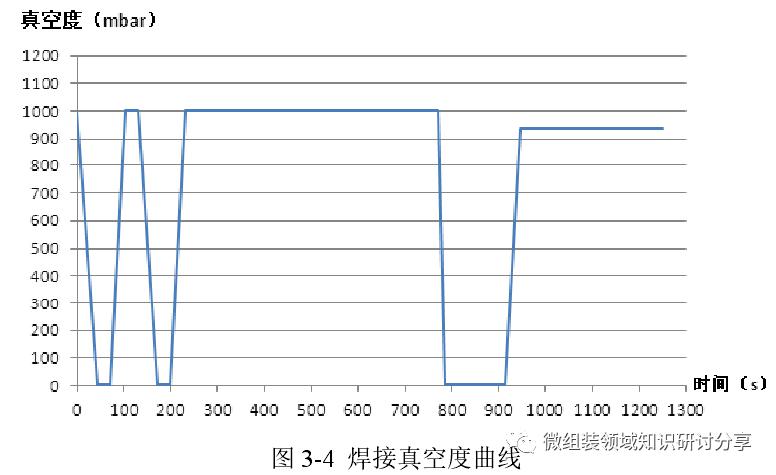

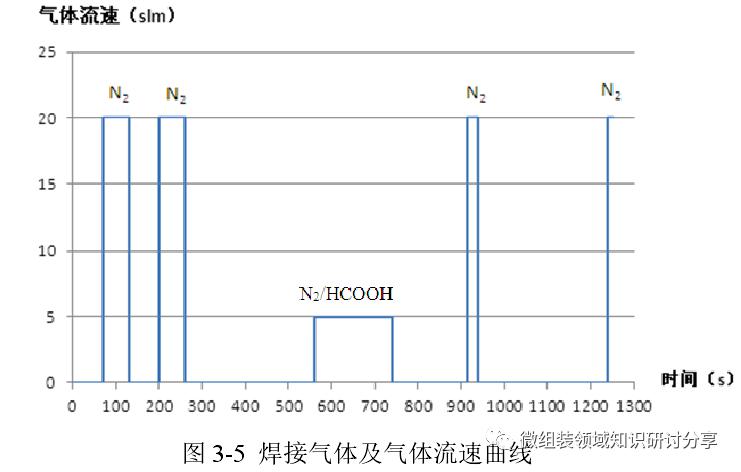

真空焊接曲线的设置是取得高质量焊接效果非常关键的步骤。所涉及的参数主要包括:温度、温度时间、抽真空,抽真空时间,充气气氛,充气速率等。温度是非常关键的工艺参数,包括温度的设置、温度的均匀性和升降温速率。温度不均匀的情况可适当的降低升温速率,延长加热时间。真空焊接过程主要包括反复抽真空--充氮气、预热、保温、升温、焊接、降温。在开始预热阶段,通过反复“抽真空---充氮气” ,将炉腔内的空气置换出去,并将气氛进行纯化,减少杂质对焊接效果的影响;在预热保温阶段充N2/HCOOH混合气体,以此来改善焊料的润湿性,减少焊接空洞率。烧结温度、烧结时间、烧结过程中抽真空时间的选取是整个焊接过程中的关键点。根据热量传递条件、芯片尺寸等进行热熔匹配,一般情况焊接温度要高于焊料合金共晶温度的30-50度,如果焊接温度过高会导致芯片性能恶化,如果焊接温度太低则影响焊料的润湿效果。在焊料熔化后进行抽真空减少残留在芯片底部的气体体积,减小空洞率,焊接完成后,则通过充氮气和冷凝水循环系统共同来实现降温,提高降温速率有助于实现高可靠的焊接。

4、焊接效果分析

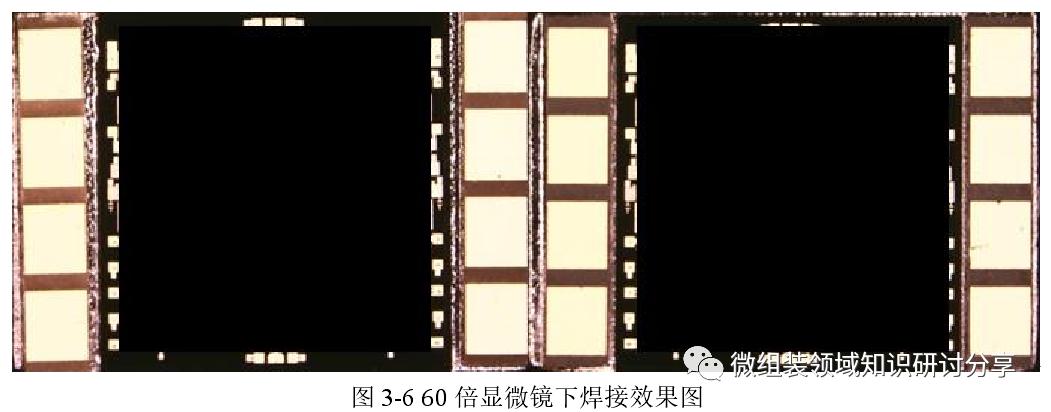

1)60倍光学显微镜下目视

焊料润湿铺展状态良好,芯片、电容四周100%可见焊锡,焊锡表面光泽无氧化,芯片完好无压痕缺损,焊接状态非常好。

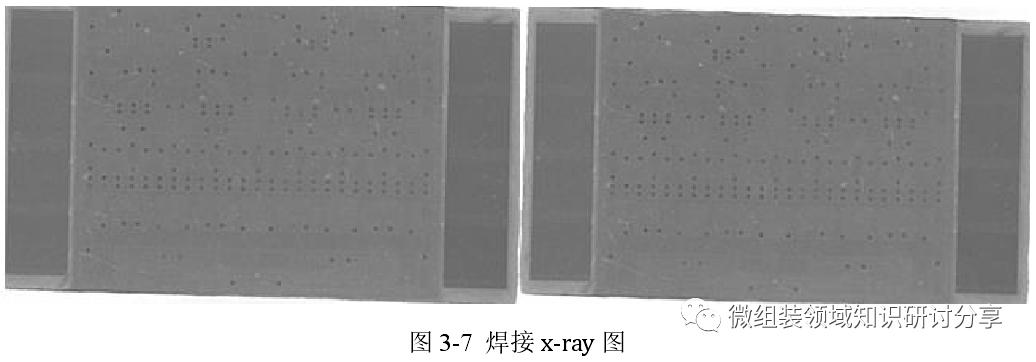

2)焊接X-ray检测分析

空洞率小于3%。

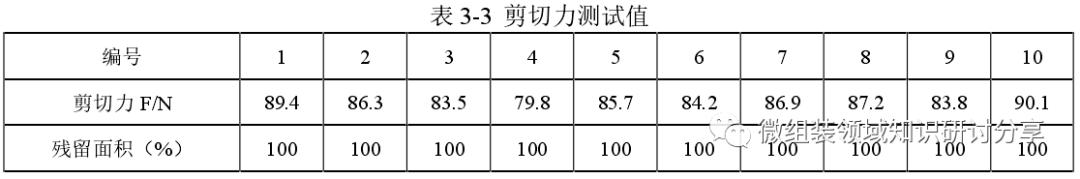

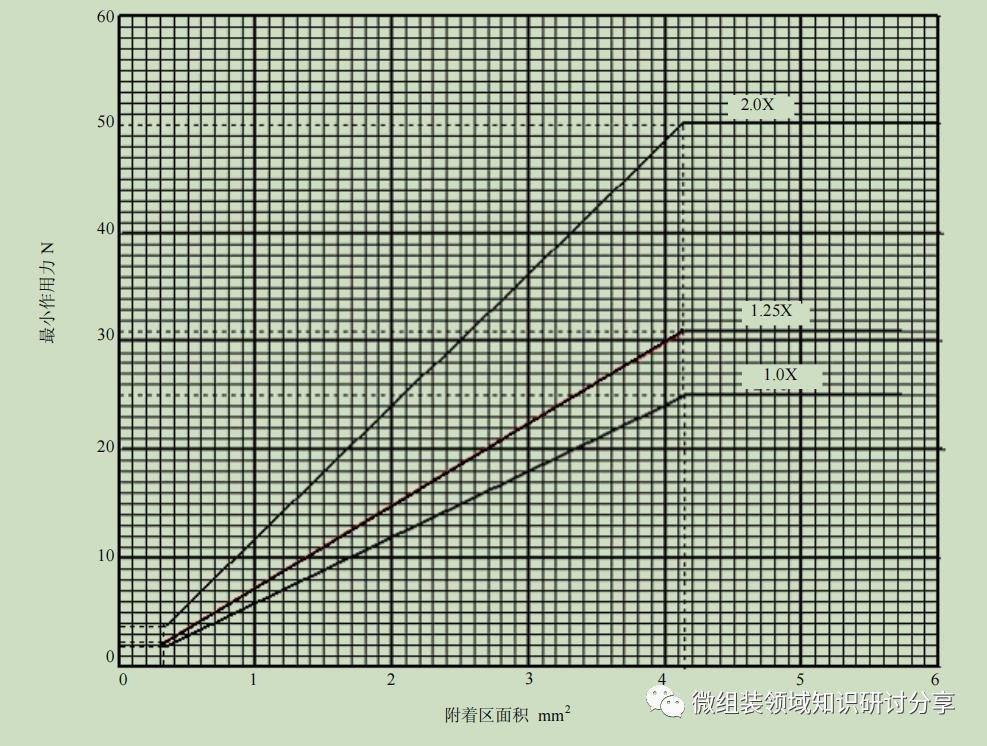

3)焊接后剪切力测试分析

剪切力的失效模式均为芯片边缘碎裂,残留面积均为100%,该芯片的剪切力值满足最小25N(1倍),最大50N(2倍)即可。

五、自动共晶贴片工艺

自动共晶贴片主要针对功率开关芯片、一般放大器芯片等面积相对较小、焊接组合灵活度高且不易使用工装的芯片进行开展。自动共晶贴片采用吸嘴拾放,脉冲加热装置加热完成焊接,其较为灵活不需要设计专门的工装夹具,可以实现芯片和电容的多样组合。通过自动共晶贴片提高了生产效率,避免了由于手工操作等带来的芯片损伤的问题。通过对自动贴片机特点和原理的分析、对吸嘴和料盒的选型、程序的编制及参数优化等展开研究,以此实现芯片等的高可靠性焊接。

1、自动贴片机的原理和特点

自动贴片机主要包括控制系统、视觉系统、软件系统和机械系统四个部分,通过编程---图像识别---拾片---贴片---焊接等流程将芯片、电容等器件共晶焊接到相应载体。其主要特点是:通过真空吸附芯片避免了拾片时对芯片造成损伤;视觉系统自动定位提高了贴片精度;脉冲式加热实现芯片焊接;氮气保护避免焊料氧化。

2、吸嘴、料盒的设计选型

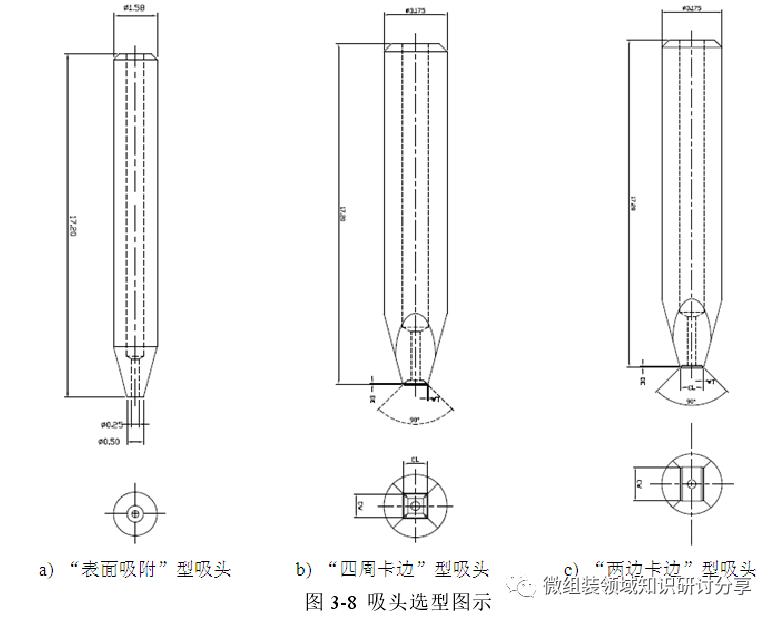

1)贴片吸嘴的选取主要有以下几个原则:不能划伤蹭碰元器件表面;由于设备吸嘴数量限制,尽可能选用通用吸嘴;根据 工艺特点(是否刮擦、是否会污染等)选取吸嘴。

可选择a)表面吸附型。适用于载体、焊料片等拾放片,如图3-8a所示;b)四周卡边型。适用于不可直接接触芯片表面且需要进行刮擦动作的芯片拾放片焊接,如图3-8b所示;c)两边卡边型。适用于不可直接接触表面需要进行刮擦动作,且一边小间距贴片的芯片的拾放片焊接,如图3-8c所示。考虑到共晶贴片需要高温加热的因素,吸嘴材料均选择钨钢;

2)载料盒是呈阵列型的方格华夫盒,一般情况下粘膜料盒在吸片极易将物料带翻。方格华夫盒呈阵列,且方格 大小和芯片尺寸非常匹配,会大大提高设备的识别效率、拾片和放片的准确性,提高了生产效率。

3、程序编制

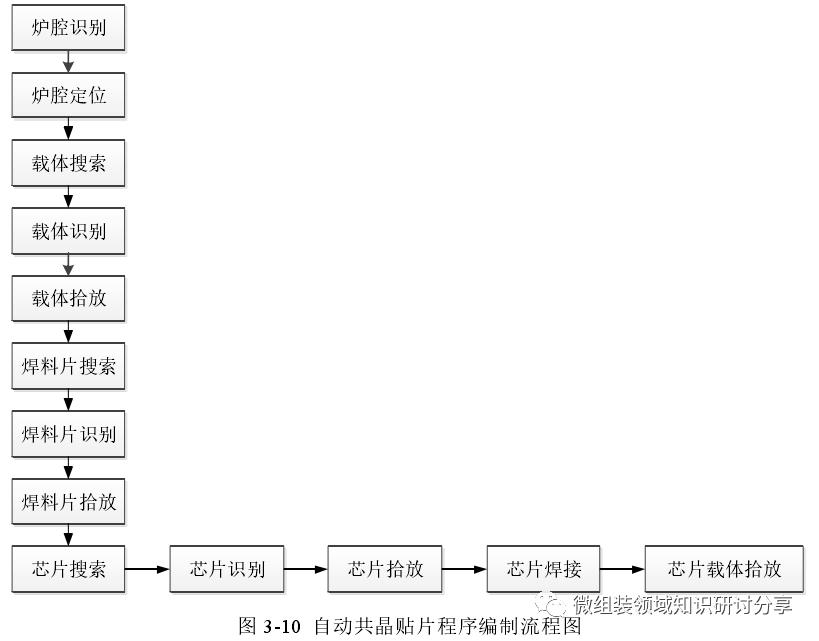

自动共晶贴片流程主要包括以下流程,如图3-10所示。

以上流程中,主要涉及的编程板块有:图像识别、“mark”点选取、放片位置选取、拾放片参数设置、焊接温度曲线设置、刮擦参数设置。

1)图像识别。图像识别过程是通过一定的图像匹配算法对模板图像与目标图像进行匹配的过程。当模板图像与目标图像的相关度大于所设定的界限值时,则定义为搜索到目标图像,相反则无法搜索或识别目标。在编程的过程 要逐一定义炉腔焊接位置,芯片、焊料片、载体的特征图形以便识别。

2)“mark”点选取。在自动共晶贴片中,一般采取采取“Image Area”识别,也就是垂直边缘的区域,这种方法应用最为普遍,该方法讲究边界区域“黑白分明”,便于识别。

3)放片位置选取。载体放置位置以炉腔为基准,选取放片位置的中心一般为热台真空吸附孔的中心。焊料片放置位置以载体位置为基准,根据装配图纸设置的距离进行设定,一般通过两点选择虚拟原点,然后再定义出贴片位置的 中心坐标。芯片放片位置以焊料片为基准,一般芯片放片位置中心和焊料片中心完全重合。

4)拾放片参数的设置。拾放片的原理是相同的,其设置的参数主要有:吸嘴向下运动的力F、速度S,接触时间t,接触压力F,接触后超行程距离D、接触后容差值T、吸嘴向上运动的力F、速度S、加速度a。

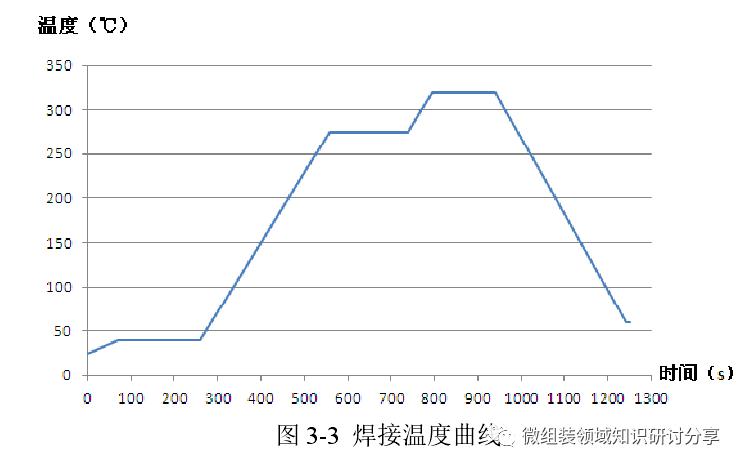

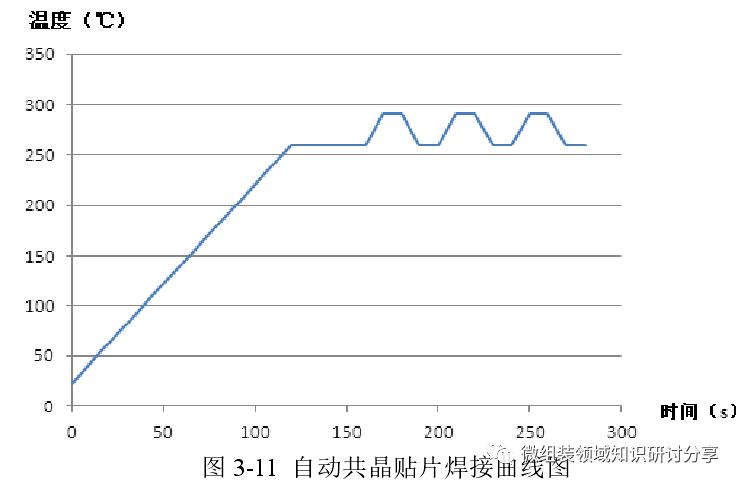

5)焊接温度曲线设置。焊接是在相对封闭的氮气保护炉腔里完成,防止焊料氧化。脉冲加热器是一个能消除共晶时产生气泡的配置,恒温加热器保持恒定的预热温度,两种加热方式的选择取决于焊接过程中的需要。为了实现快速有效的焊接,热台温度一开始预热到260度并且持续保持,焊接过程中使用脉冲加热器到焊接温度,焊接曲线如图3-11所示。

6)刮擦参数的设置。使用吸嘴吸附芯片进行刮擦的目的:一是用来提供额外的回流热量;二是使芯片和载体之间的焊料充分润湿形成有效焊接;三是将熔融焊料中的气泡驱赶出去减小 焊接空洞率。一般情况下会采取“X-Y”方向、“X”方向、“Y”方向三种模式,操作示意图如图3-12所示,红色箭头表示加热,黑色箭头表示施加压力,蓝色箭头表示刮擦方向。

4、焊接效果分析

1)60倍光学显微镜下目视

焊料润湿铺展状态良好,芯片、电容四周100%可见焊锡,焊锡表面光泽无氧化,芯片完好无压痕缺损,焊接状态非常好。

2)焊接X-Ray检测分析

焊接空洞率均小于3%。

3)焊接后剪切力测试分析芯片的剪切力值满足最小11N,最大22N(根据芯片的面积计算)。

致谢:感谢南京刘工的论文分享。

疑问:

1、在金锡钎焊发生的过程中,会形成一定量的金属间化合物,然后在冷却到共熔点以下的过程中,焊料及金属间化合物,将芯片与载体焊接在一起,形成良好的欧姆接触,这个冷却过程有什么讲究?快速冷却(比如10度/秒),会有什么影响?会产生残余应力?目前至少自然冷却或者真空共晶炉水冷是不会有问题。

2、焊料厚度与尺寸关系,估计还没有形成良好的数据库,主要是与焊料溢出关系大一些。

3、真空共晶炉,为什么没有考虑应用类似脉冲加热的方式去操作呢?

4、载料盒在微波芯片,优先先用华夫盒?而且凝胶盒容易 造成料盒打翻?这个实际上应该不会,而且更多的微波芯片采用的是凝胶盒形式的。

5、XY方向摩擦在大尺寸芯片共晶时,是如何应用?因为通常微波芯片在传输方向上,与载体尺寸一样大。

附录:

试验方法2019 芯片剪切强度

来源:半导体封装工程师之家

赵工

13488683602

zhaojh@kw.beijing.gov.cn

欢迎各公众号,媒体转载,申请加白名单秒通过

投稿/推广/合作/入群/赞助/转发 请加微信13488683602