从某种程度上可以说,电子元器件产业的典型特征是小型化的能力。每一个对电子学感兴趣的人都听说过摩尔定律:价格合理的CPU的处理能力——或芯片上的晶体管数量——大约每两年翻一番。戈登• 摩尔的远见卓识,以及世界各地不断创新的技术和工程团队,使得该“定律”至今仍在被行业继续探讨之中,这些都非常值得称道。

芯片尺寸减小的部分原因在于技术节点(工艺几何 尺寸)的缩小。目前正在批量生产的最小节点是 7nm,更小的工艺尺寸行业也在开发中。工艺技术进步持续带来处理能力和速度的提高,以及电子功能的微型化和集成化,这些都是在我们日常生活中普遍存在的电子产品的核心:我们所依赖的智能手机;智能家庭和智慧城市对人工智能的采纳;无人驾驶车辆;远程医疗家庭诊断——我们生活的各个方面都有电子产品和系统的渗透。

要使这一进步趋势持续下去,我们需要的不仅仅是在光刻工艺技术领域的不断创新。晶圆一旦被制造出来,它就必须被分割成单独的芯片,而且随着芯片变得越来越小,越来越薄,许多产品都面临着分割或切割过程所带来的困难。新的挑战包括:由于切割跑道的宽度而导致的材料损失增加;机械损伤,如碎屑;工艺时间增加等。现在,松下公司已经开发出等离子切割工艺,在某些情况下可以取代机械切割,从而解决了这些问题。

切割工艺类型

传统上,人们使用过两种切割技术,进行机械切割:

①划线和裂片(scribing and breaking)

②使用切割刀(dicing saw or dicing blade)

划线和裂片会在晶圆和芯片上产生应力,导致崩裂和良率低下。刀片切割也会引入应力和污染物,随着芯片尺寸和工艺几何尺寸的缩小,这些问题更加严重。激光切割是另一种比使用刀片切割更快的方法,但也会导致芯片的开裂和损坏。

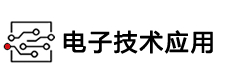

现在,人们引入了一种新的切割工艺,它使用等离子 化学蚀刻工艺,所有的“切割”都在一个批处理过程中实现,没有芯片应力,没有污染,并且提高了晶圆切割的生产能力。由于采用掩模图案,所以可以使用更窄的切割“跑道”,因此可以在晶圆上设计更多的芯片。此外,掩模图案也使得能够有足够的灵活性来选择芯片尺寸、形状和定位。两种方法的比较如图1所示。

▲图1:刀片切割和等离子切割工艺对比

图2显示了松下的等离子切割工艺,它使用了切割掩模。等离子工艺通过化学反应蚀刻切割跑道。等离子体切割使用脉冲或时间复用蚀刻,工艺在两个阶段之间反复循环:一个阶段是接近各向同性的等离子体蚀刻,离子以接近垂直方向轰击晶圆;然后沉积化学惰性钝化层,保护整个基板免受进一步的化学侵蚀。在蚀刻过程中,垂直方向的离子仅在沟槽底部(而不是侧壁面)轰击钝化层,使沟槽基底暴露于化学蚀刻。这种两个阶段的工艺使得侧壁的增加和减少幅度在 100~500纳米之间。周期时间可调:短周期产生光滑侧壁;周期越长,刻蚀速率越高。

▲图2:松下的化学蚀刻切割工艺

等离子切割相对于机械切割的优势

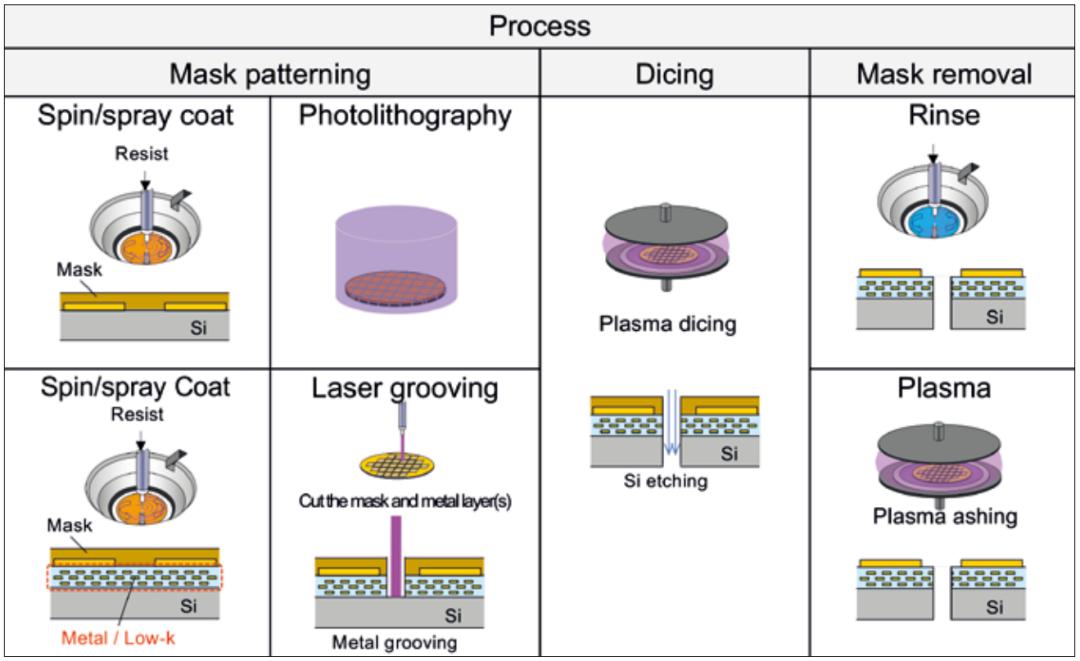

在机械切割工艺中刀片的作用会造成机械损伤并影响芯片的内层。图3显示了边缘和内层的损坏和缺口。相比之下,显微照片显示使用等离子切割工艺时单个芯片分离而没有损坏的形貌。此外,与刀片切割不同的是,通过使用等离子蚀刻,不会释放出污染颗粒,而刀片切割会释放出晶圆的微粒(如硅),从而可能导致器件失效。

▲图3:使用刀片切割的芯片样品上损坏明显(左);使用等离子切割时则不存在损坏。

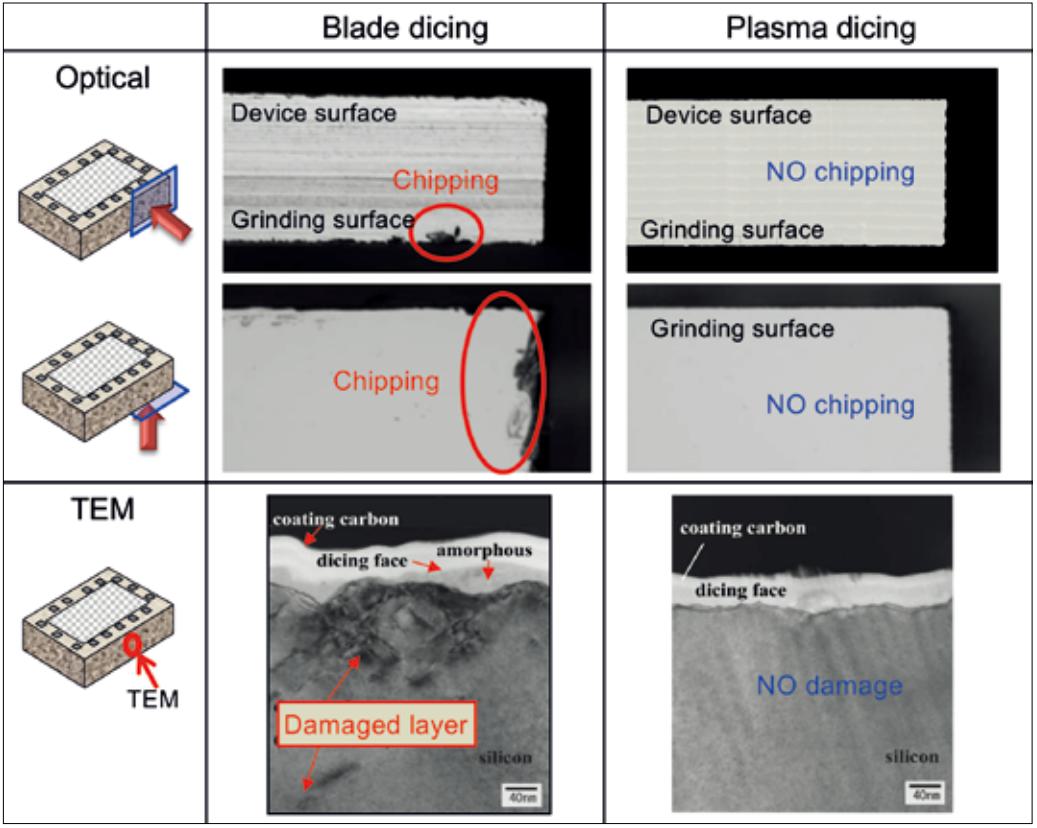

更大的芯片强度

芯片断裂试验表明,硅片典型断裂强度在100MPa到3000MPa的范围之间。在一个150微米厚晶圆上的不同位置采集芯片样本,我们采用Weibull图比较了刀片法和等离子切割法制备的芯片强度统计数据。图4显示,等离子切割工艺产生的芯片强度大约是刀片切割的5倍。在600MPa的断裂应力压力下,所有使用刀片切割的芯片样品由于内部微裂纹而断裂,而所有等离子切割的芯片在接近硅断裂强度的压力下才断裂。因此,等离子切割工艺已被证明能显著提高芯片强度,尤其是在加工薄晶圆时。

▲图4:强度试验证明等离子切割的优势

更高的吞吐量和产率

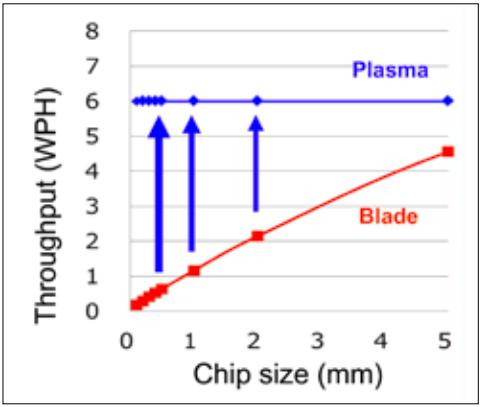

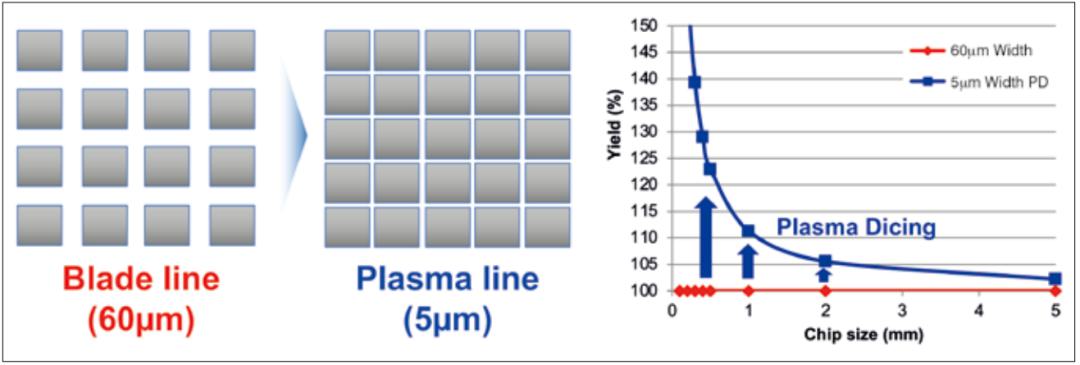

刀片切割的加工时间取决于切割线的数量。如果芯片尺寸小,则需要更长的切割工艺时间,并且吞吐量会降低。然而,在等离子切割工艺中,蚀刻是一次性地在整个晶圆上进行的,因此无论需要多少切割跑道,产能吞吐量都保持不变(见图5)。此外,等离子切割工艺采用了更窄的切割跑道设计。而使用刀片切割时,由于刀片的厚度,始终存在最小切割跑道宽度。松下公司的模拟实验显示,对于0.5平方毫米芯片尺寸,采用新的等离子体工艺,将切割跑道宽度从60微米降低到5微米、产率可提高23%(参见图6)。

▲图5:生产率曲线显示芯片面积较小时优势增加

但是,在处理具有5微米切割跑道宽度的晶圆时,我们需要考虑如何避免芯片接触其他芯片。

▲图6:跑道宽度减小可以实现每晶圆更多芯片

不同晶圆工艺的适用性

松下等离子切割工艺可应用于具有掩模图案的晶圆切割,该掩模图案可通过光刻或激光图案化方法进行。应选择合适的工艺流程以适合晶圆设计(图7)。

▲图7:松下的等离子切割工艺应用

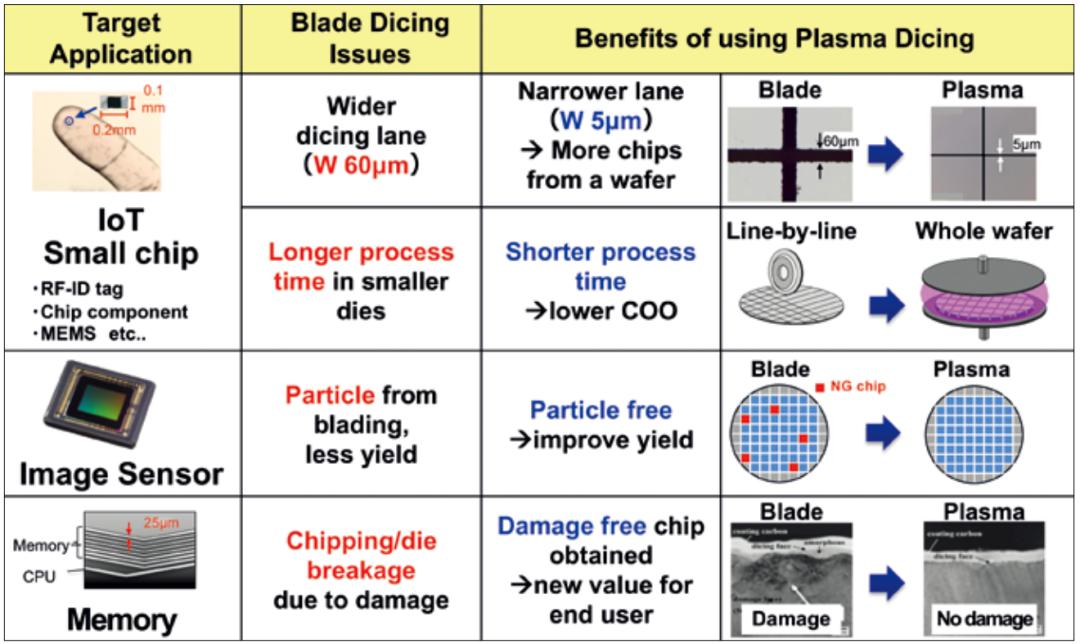

等离子切割是一项高质量的创新,根据最终应用提供不同的优势,如图8所示。对于微小型芯片应用,例如射频ID标签、物联网器件或MEMS传感器,每个晶圆上获得更多芯片的能力,以及减少加工时间是至关重要的。对于像图像传感器这样的器件,清除污染颗粒是至关重要的,而且更平滑、无损伤的侧壁,没有热影响区或开裂,从而可以增加有源区面积。对于存储器集成电路制造商来说,消除损伤是最重要的。

▲图8:等离子切割的好处

松下示范中心

为了演示等离子切割工艺,松下在日本大阪建立了客户示范中心。该1000级设施能够处理直径为200mm和300mm的晶圆,最小厚度为25微米。该中心设备齐全,包括两台APX300等离子切割机、激光掩模设备、抛光机、光刻及测量设备等,使客户能够快速、全面地评估不同的产品和材料。

结论

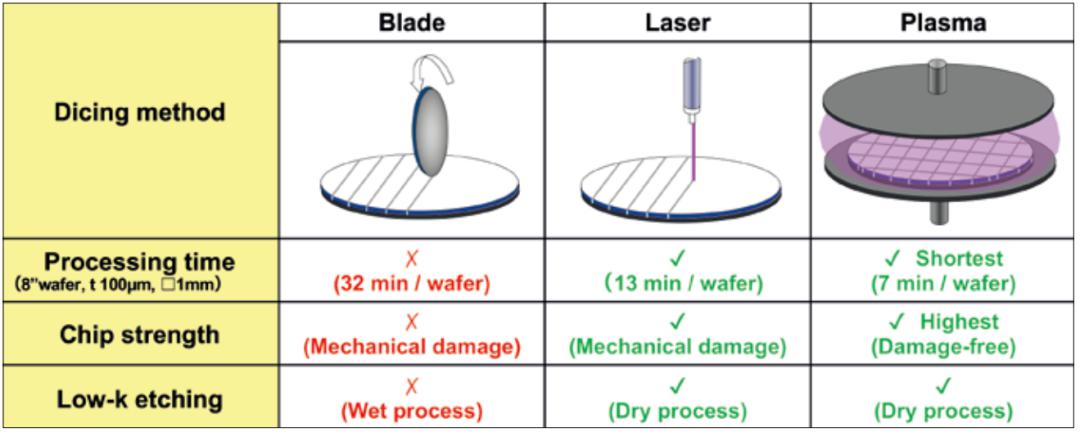

松下的等离子切割工艺实现了无损伤和无颗粒切割,从而产生内在更强的芯片并提高产量。生产能力得以提高,同时还降低了生产成本。图9总结了不同的切割工艺和等离子切割工艺的优点。本文中的所有数据都已在松下等离子切割演示中心的日本大阪智能工厂解决方案设施中使用APX300等离子切割机上进行了验证。松下公司正在继续开发其他材料的等离子切割工艺,如碳化硅、砷化镓、氮化镓及二氧化硅等。

▲图9:切割工艺的汇总比较

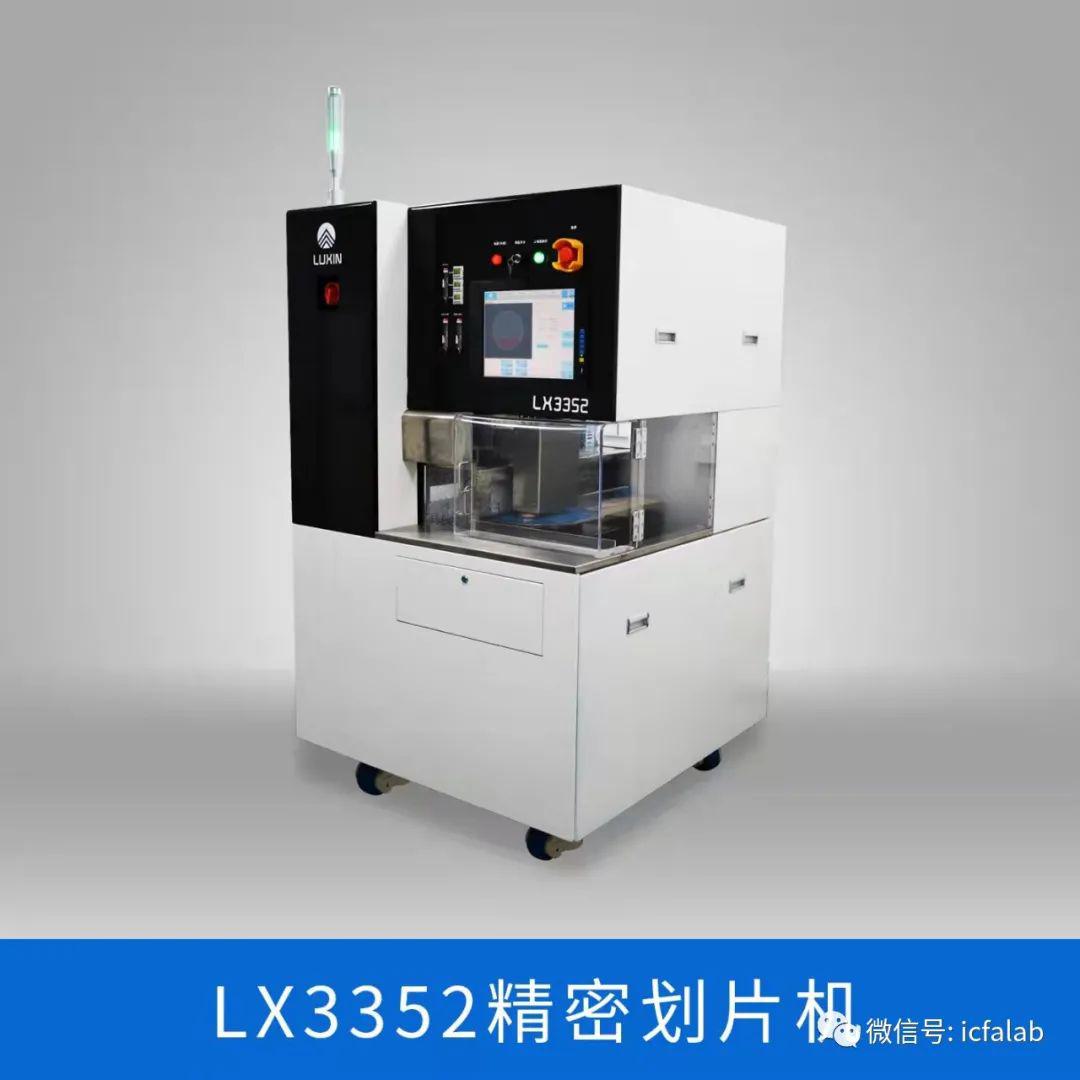

晶圆切割机

赵工

13488683602

zhaojh@kw.beijing.gov.cn

欢迎各公众号,媒体转载,申请加白名单秒通过

投稿/推广/合作/入群/赞助/转发 请加微信13488683602