高功率半导体激光芯片(单管)

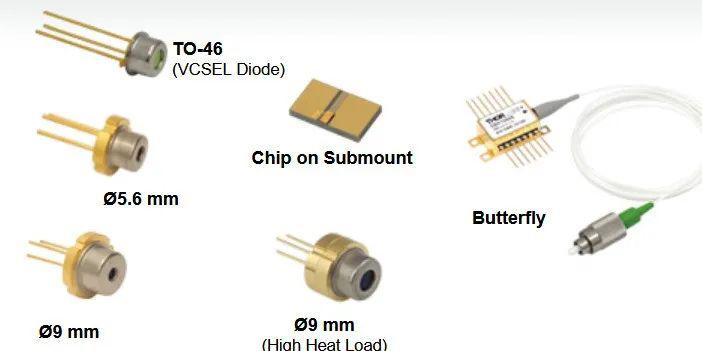

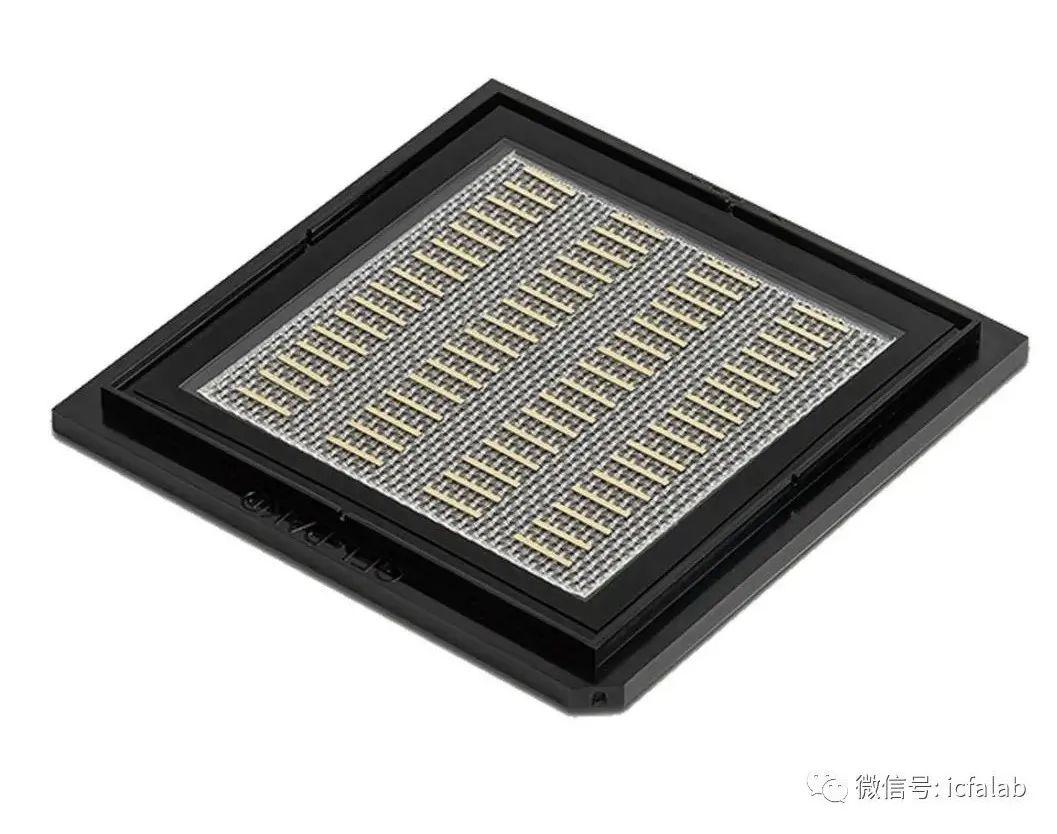

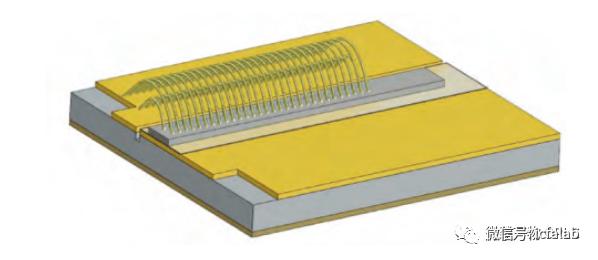

高功率半导体激光芯片(巴条)

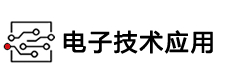

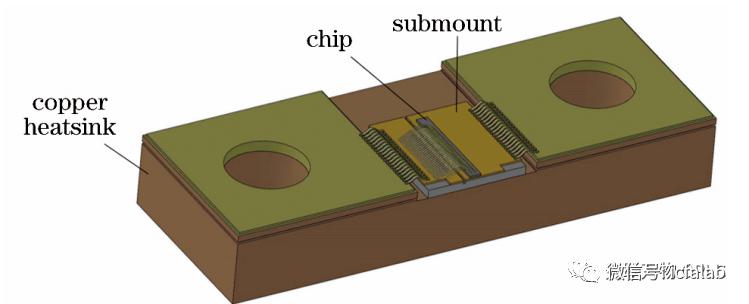

COS封装(chip on submount)

F-mount封装

TO封装

塑料封装

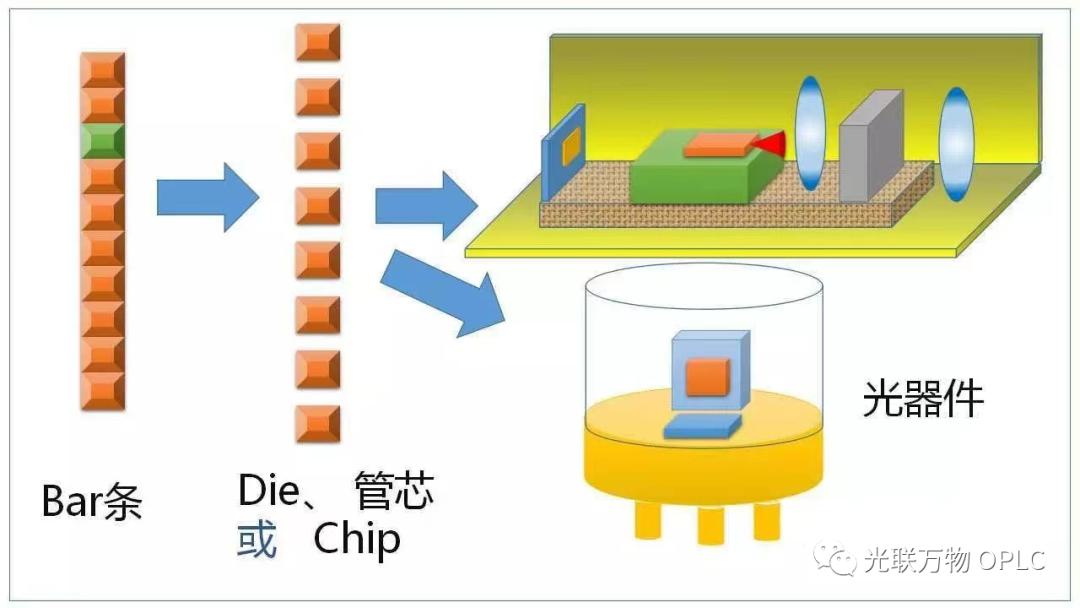

我们常说的激光芯片也叫单管,其制作过程与半导体芯片类似,都要经过硅晶圆制造、IC设计、IC制造、IC封测等一系列过程,最终制成一小片芯片,即称为单管半导体激光器。而激光巴条可看做是多个半导体单管并排形成的激光器单条,称之为一个bar,实质上是在同一基底上构建一系列半导体激光器单管而形成的,也叫线阵激光器。简单理解就是,多个单管排列成为一个巴条,而一个巴条又可拆分多个单管。

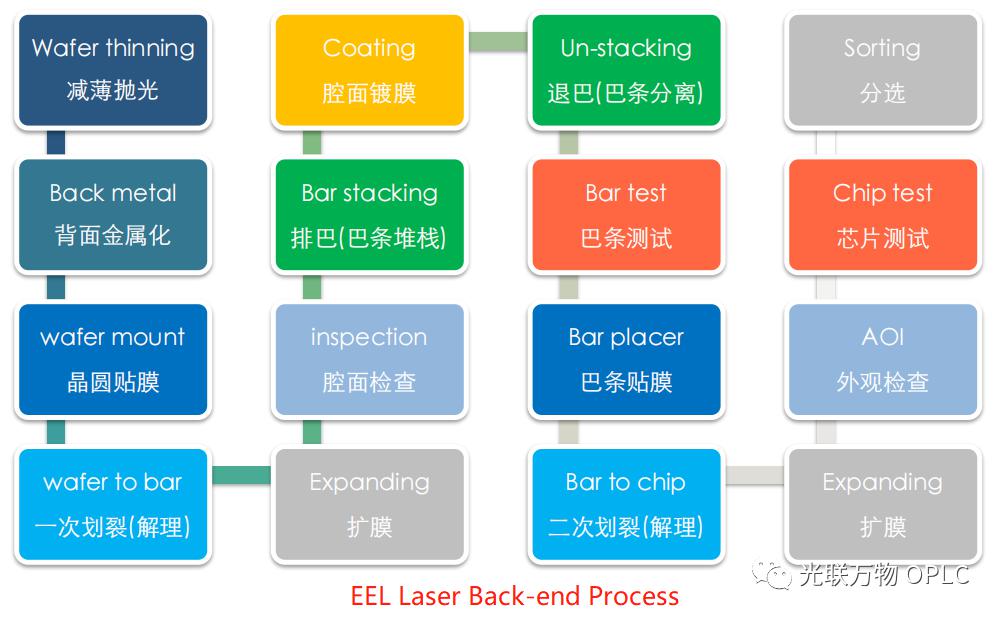

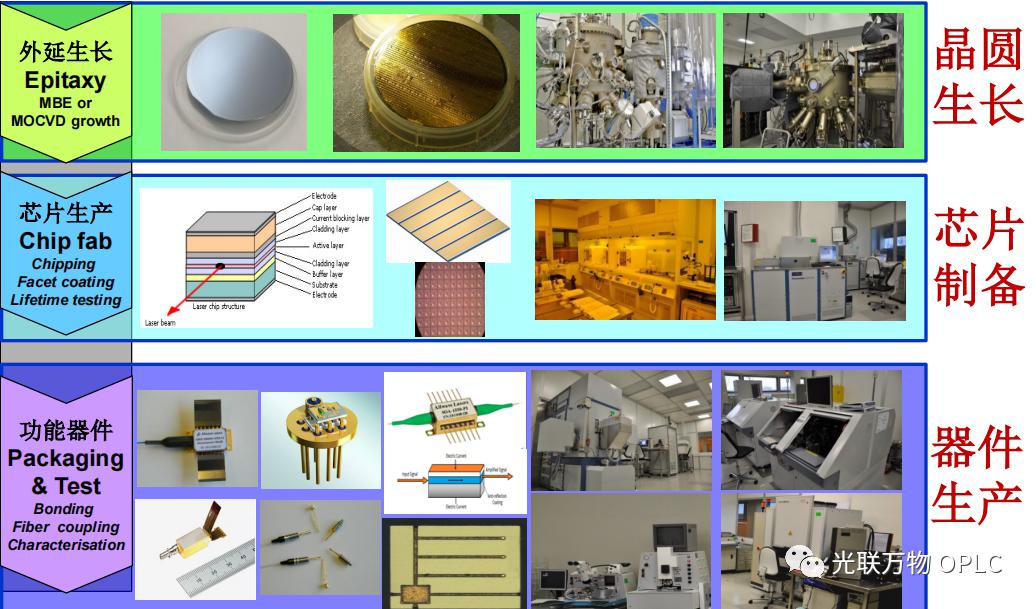

激光芯片基本工艺如下:

EEL Laser 后端工艺

第一步:衬底选择和制备

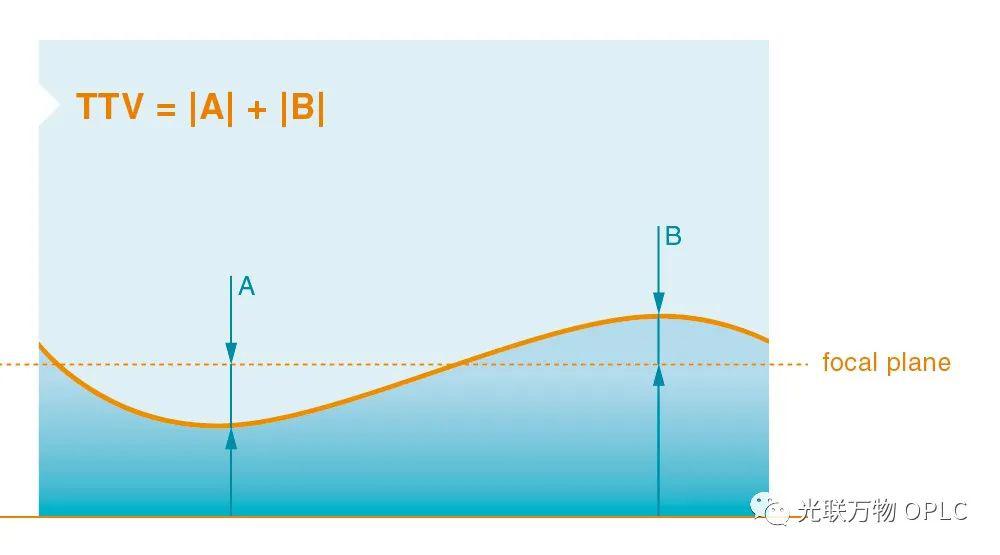

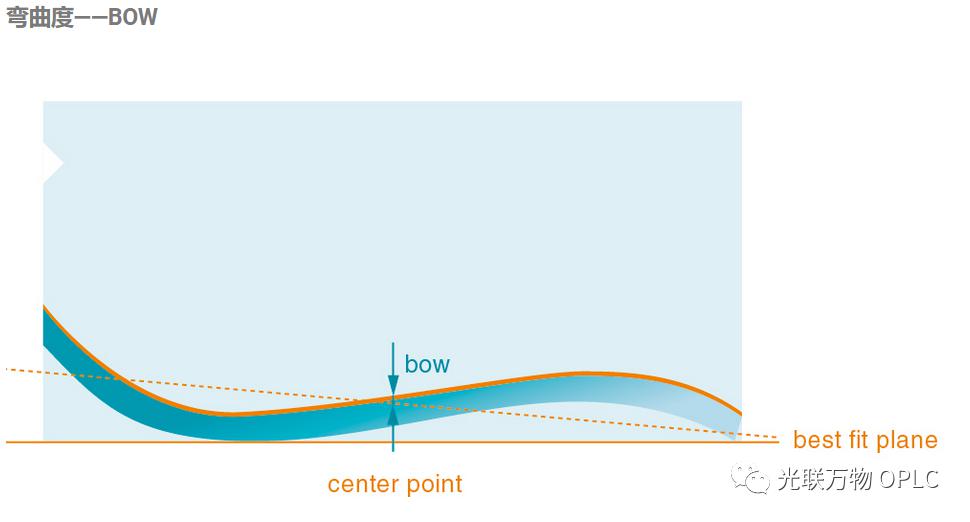

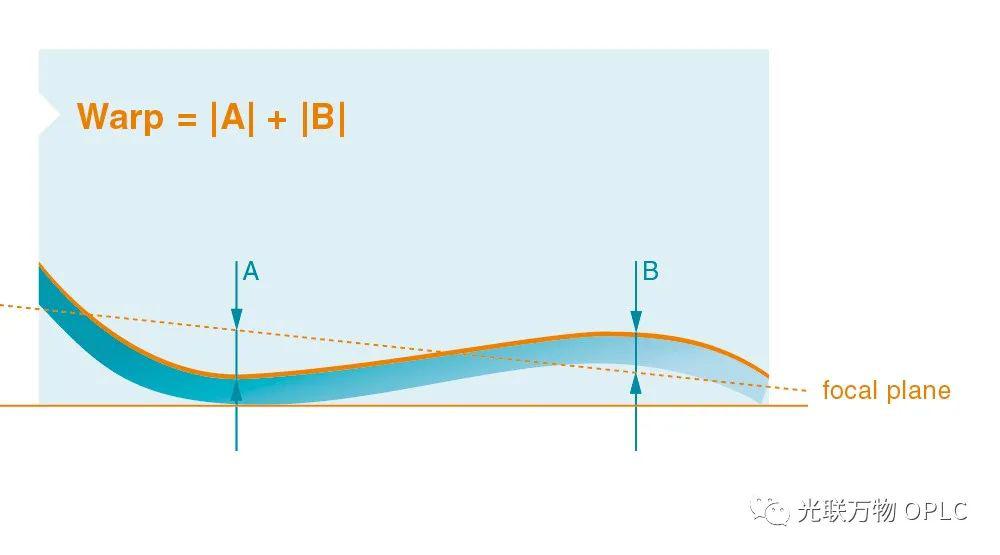

衬底是用于外延生长的基片,是器件制造的第一步。由于外延生长的结果受衬底结晶质量影响,衬底必须考虑与形成异质结材料的晶格匹配(可加缓冲层);必须有规定误差范围内的晶向;要有适当的掺杂浓度和一定的厚度;衬底表面和内部的缺陷密度要低,几何参数(TTV(Total Thickness Variation)、BOW(弯曲度)、Ra(轮廓算术平均偏差,粗糙度评定维度之一)等一定要好。

半导体硅(片)

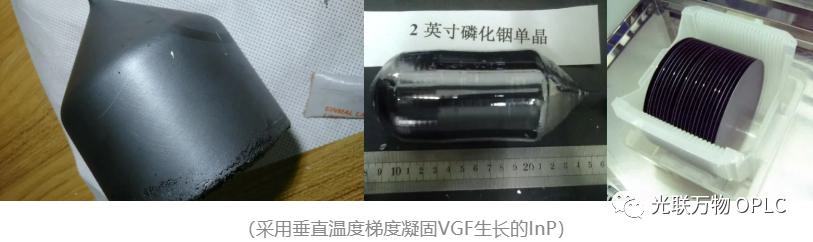

InP单晶(InP是把铟和磷两种材料熔融,然后让原子们规则排列形成单晶。InP一般用垂直布里奇曼法进行晶锭的制作,简单理解就是加热InP熔融,然后慢慢的选择提拉棒,让In和P交错的分布在籽晶边缘,形成单晶的晶锭,其位错很小。)

半导体硅片或其它类型材料的衬底、晶片,常见几何参数:

TTV——Total Thickness Variation,总厚度偏差

BOW——弯曲度

WARP——翘曲度

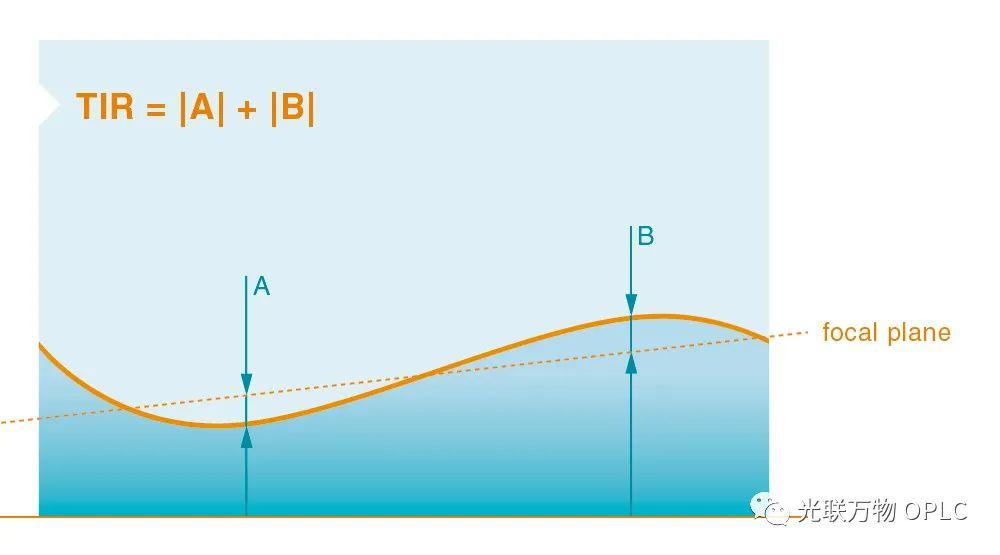

TIR——Total Indicated Reading 总指示读数

STIR——Site Total Indicated Reading 局部总指示读数

LTV——Local Thickness Variation 局部厚度偏差

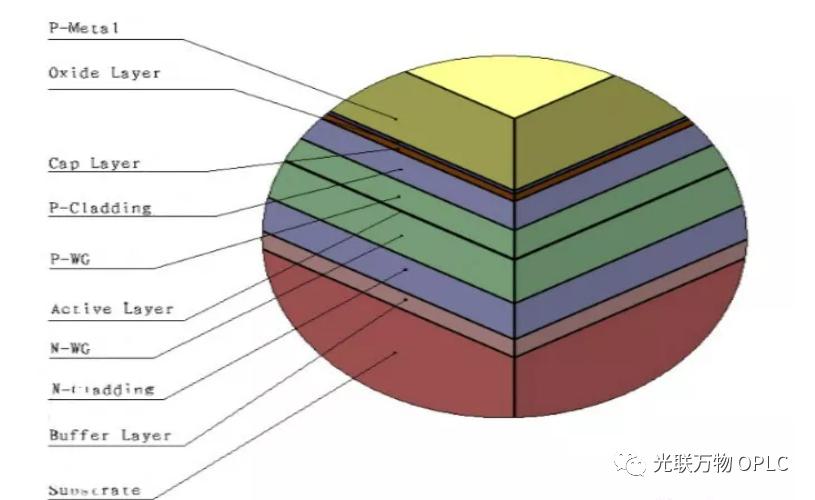

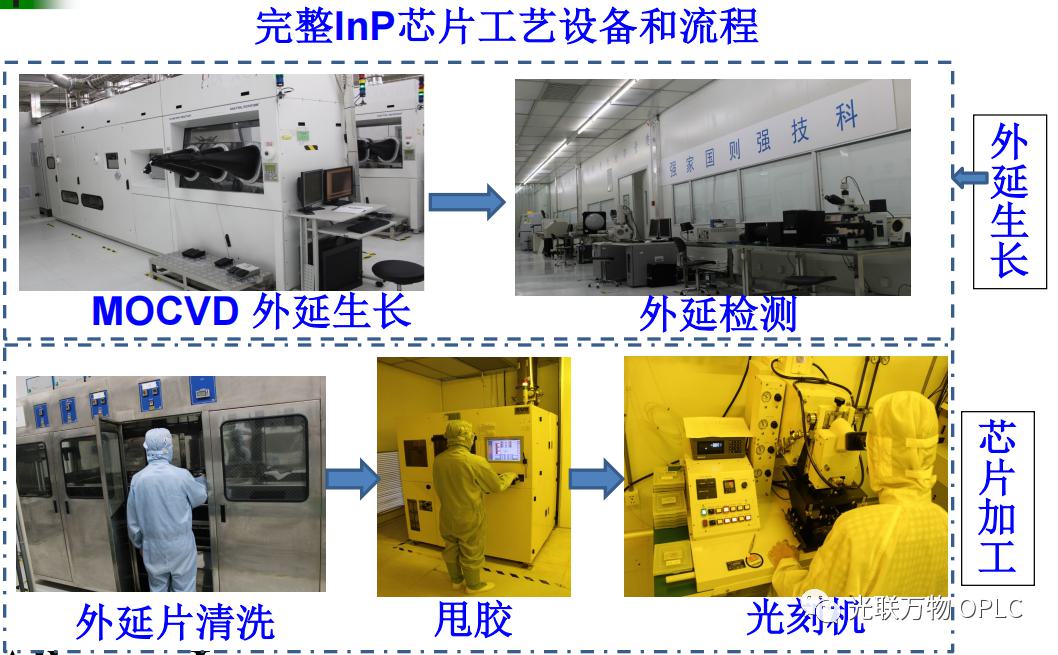

第二步:外延生长

外延生长是半导体激光器制造中的核心工艺,是决定器件性能和成品率的关键步骤,主要指在半导体衬底材料表面生长组分厚度掺杂精确控制的单晶多层二维层状结构(生长多层的一元或多元化合物(如 砷化镓、磷化铟、铟(铝)镓砷(磷)等)),形成同质结或异质结(组成激光器芯片的PN结结构)。此中,材料成分、结构厚度和缺陷浓度控制直接决定了激光器芯片的波长、效率乃至可靠性性能。

常用外延生长工艺有LPE(Liquid Phase Epitaxy)、MOCVD(Metalorganic Chemical Vapor Deposition)、MBE(Molecular Beam Epitaxy)等。

MOCVD设备

MBE设备

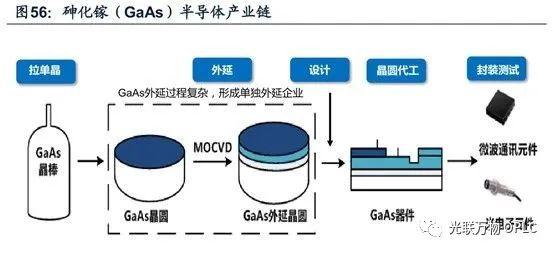

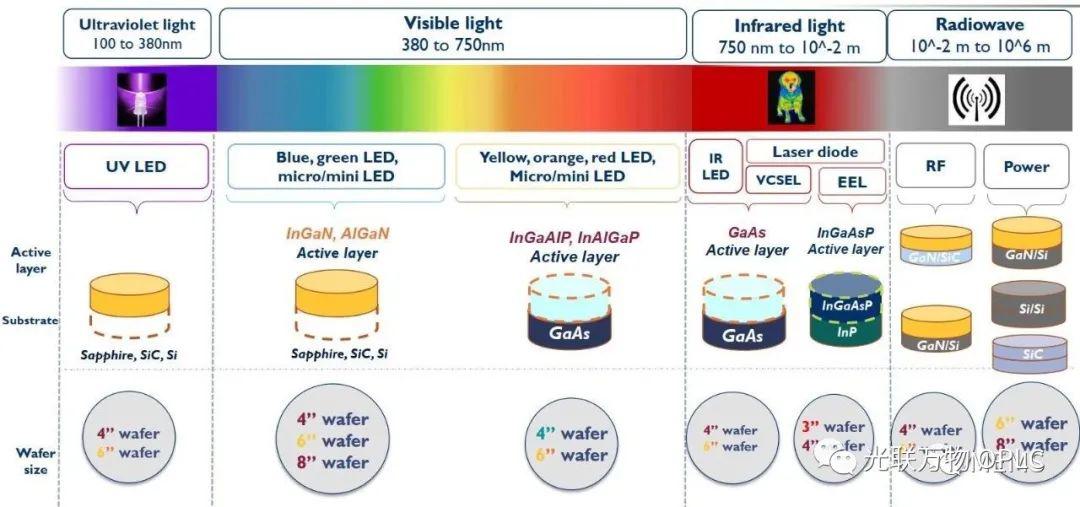

半绝缘GaAs晶片中,衬底与形成在顶部的外延晶体管器件绝缘,主要应用于制作射频电路。

半导体GaAs通过向GaAs中添加熔融导电掺杂剂来产生半导电的晶锭,主要用于制作光电器件,例如LED、激光器和光伏器件。

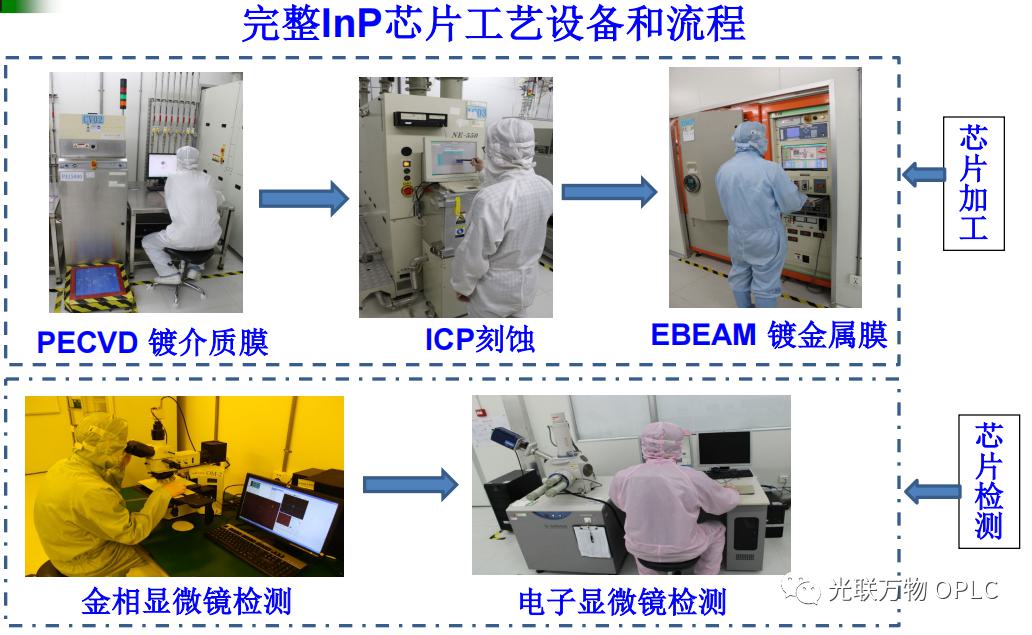

第三步:腐蚀&刻蚀

腐蚀是根据激光器设计和材料,制备所需各种结构和形状(有选择地从硅片表面去除不需要的材料)。它分湿法腐蚀和干法刻蚀两种。

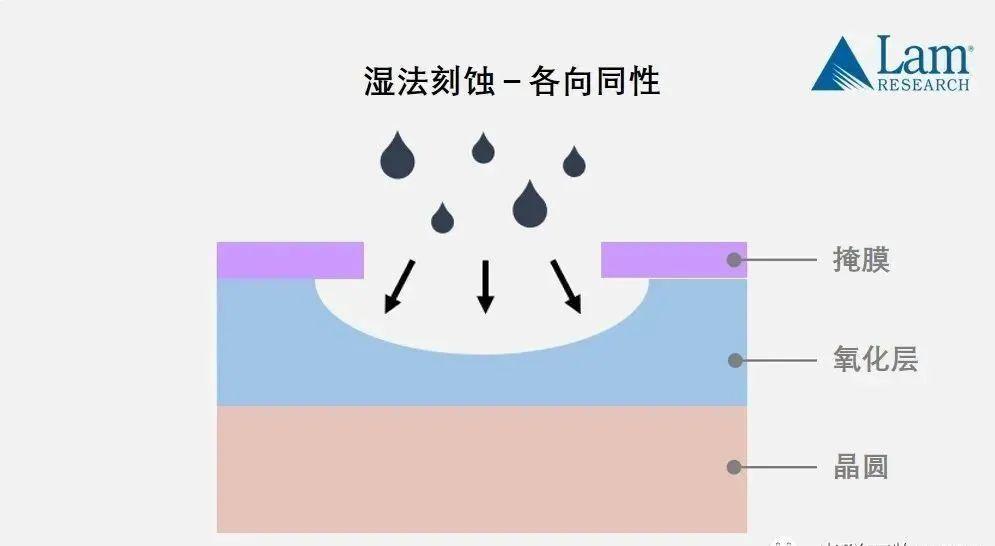

湿法刻蚀:以液体化学试剂(酸、碱和溶剂等)以化学的方式去除硅片表面的材料。工艺上可分为浸入或喷洒等方式。一般适用于尺寸较大的情况下(大于3微米)以及用来腐蚀硅片上某些层或用来去除干法刻蚀后的残留物。其余,生产中大部分采用干法刻蚀。

使用化学溶液去除氧化膜的湿法刻蚀具有成本低、刻蚀速度快和生产率高的优势。然而,湿法刻蚀具有各向同性的特点,即其速度在任何方向上都是相同的。这会导致掩膜(或敏感膜)与刻蚀后的氧化膜不能完全对齐,因此很难处理非常精细的电路图。

干法刻蚀可分为三种不同类型。

第一种:化学刻蚀,其使用的是刻蚀气体(主要是氟化氢)。和湿法刻蚀一样,这种方法也是各向同性的,这意味着它也不适合用于精细的刻蚀。

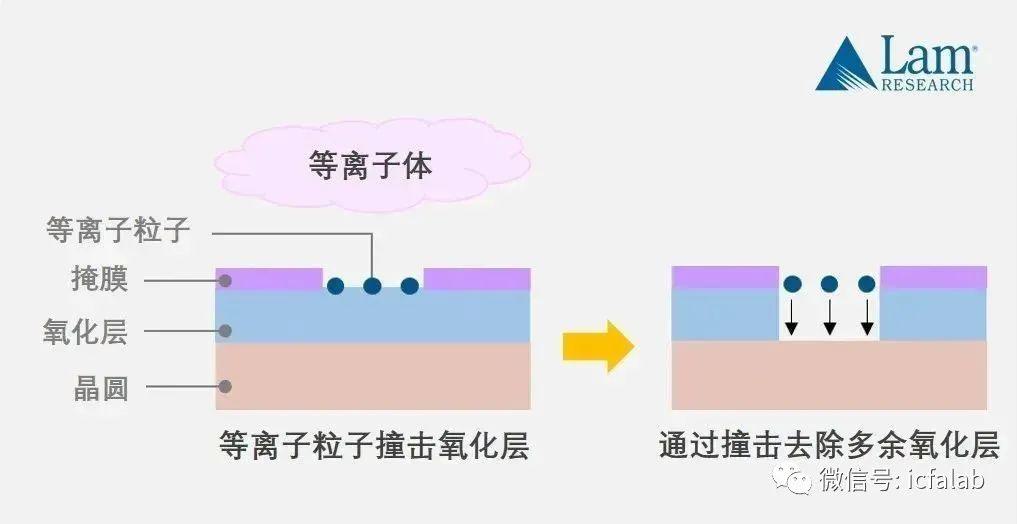

第二种:物理溅射,即用等离子体中的离子来撞击并去除多余的氧化层。作为一种各向异性的刻蚀方法,溅射刻蚀在水平和垂直方向的刻蚀速度是不同的,因此它的精细度也要超过化学刻蚀。但这种方法的缺点是刻蚀速度较慢,因为它完全依赖于离子碰撞引起的物理反应。

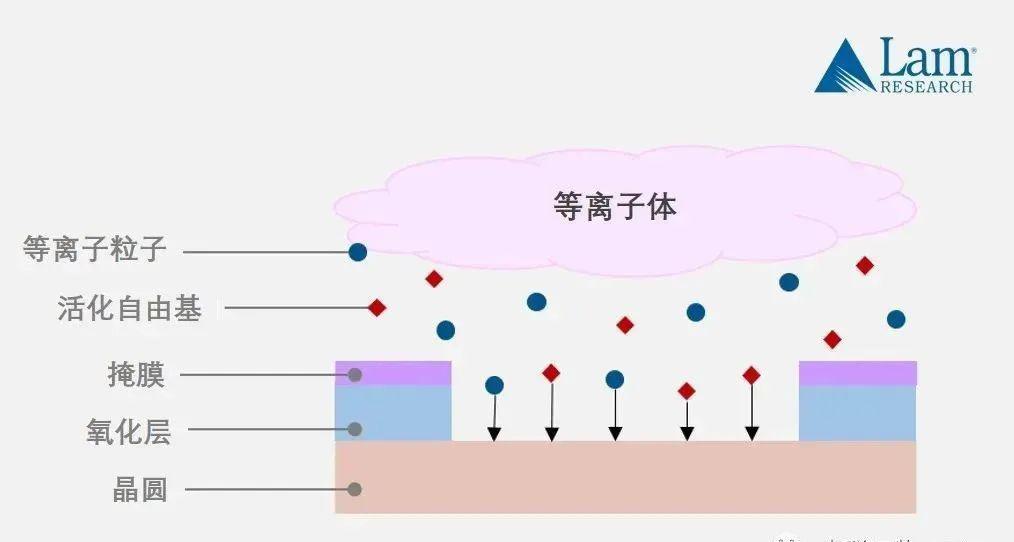

第三种:反应离子刻蚀(RIE)。RIE结合了前两种方法,即在利用等离子体进行电离物理刻蚀的同时,借助等离子体活化后产生的自由基进行化学刻蚀。除了刻蚀速度超过前两种方法外,RIE可利用离子各向异性的特性,实现高精细度图案的刻蚀。

干法刻蚀也可根据被刻蚀的材料类型来分类。按材料来分,刻蚀主要分成三种:金属刻蚀、介质刻蚀、和硅刻蚀。介质刻蚀是用于介质材料的刻蚀,如二氧化硅。接触孔和通孔结构的制作需要刻蚀介质,从而在ILD中刻蚀出窗口,而具有高深宽比(窗口的深与宽的比值)的窗口刻蚀具有一定的挑战性。硅刻蚀(包括多晶硅)应用于需要去除硅的场合,如刻蚀多晶硅晶体管栅和硅槽电容。金属刻蚀主要是在金属层上去掉铝合金复合层,制作出互连线。

第四步:掺杂

将一定数量和一定种类的杂质掺入到晶体中,并使掺入杂质数量和分布情况满足要求。

掺杂改变晶圆片电学性能。因本征硅(即不含杂质的硅单晶)导电性能很差,只有当硅中加入适量杂质使其结构和电学性能发生改变后才起到半导体的功能,该过程被称为掺杂。硅掺杂是制备半导体器件中 P-N 结的基础,是指将所需杂质原子掺入特定的半导体区域以对衬底基片进行局部掺杂,改变半导体的电学性质,现已被广泛应用于芯片制造的全过程。

离子注入和热扩散均可以改变半导体材料的电学、光学性质。

第五步:电极(欧姆接触)

电极制作又称欧姆接触,金属的攻函数等于半导体的亲和能,什么样的半导体材料选择什么样的金属靶材。电极制作的好坏直接影响激光器的功率转换和可靠性。电子束蒸镀和磁控溅射均可用于电极制作。

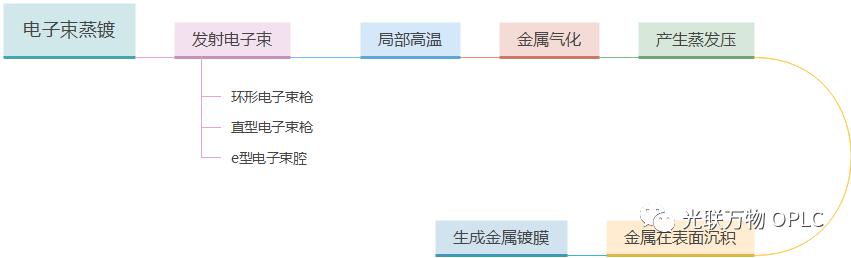

电子束蒸镀,是一种物理气相沉积技术,不产生化学反应,只把金属材料气化。电子束的动能,在与金属接触的局部地区,转化为热能,可产生3000℃+高温,高温使得金属材料熔化、气化,在需要做电极的材料上,气相离子,透过挡板,一层层沉积。

磁控溅射也可以用于电极制作:材料要镀金属电极,用高动能的离子,轰击材料表面(用离子来轰击金属),金属表面的原子分子,就会有一部分被溅射到材料表面——轰击靶材表面,溅射到目标材料上,形成镀膜镀上一层金属电极。一般作用机制为:高压电场,电离氩气,产生氩离子与电子。 氩离子用来轰击靶材,溅射镀膜。磁场,回收电子,用来做二次电离氩气,产生新的氩离子与电子。

第六步: 解理、镀膜

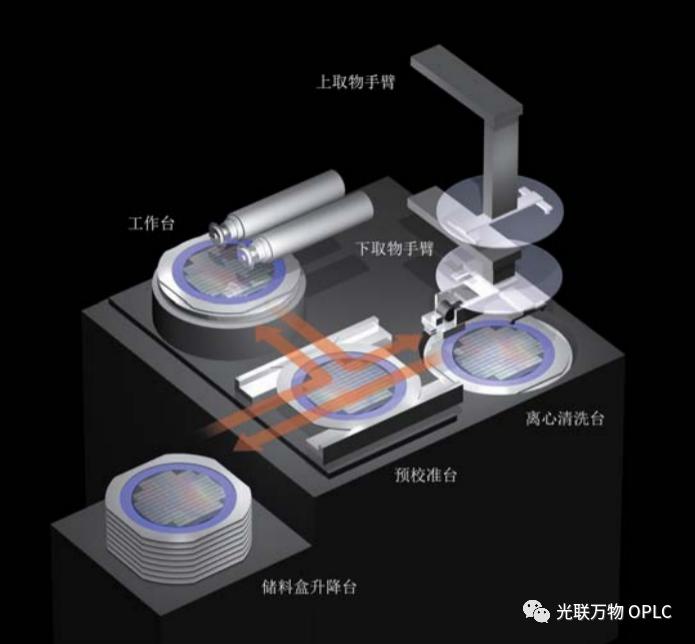

解理技术是将wafer裂片成一根根Bar条,获得平行反射腔面,一面镀增透膜另一面镀增反膜。解理也可将Bar条裂片成单芯片,通过扩晶可将芯片一颗颗分开。

示意图

传统划片

相对高端划裂设备

激光划片

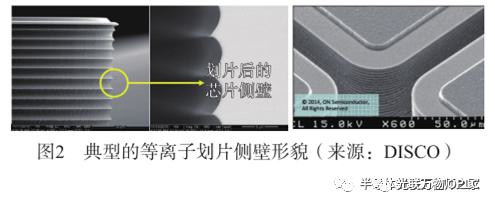

等离子切割:采用等离子刻蚀的原理,因此即使划片线间距非常小,这种技术同样能适用。

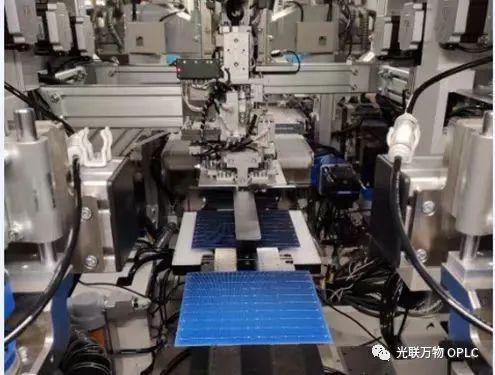

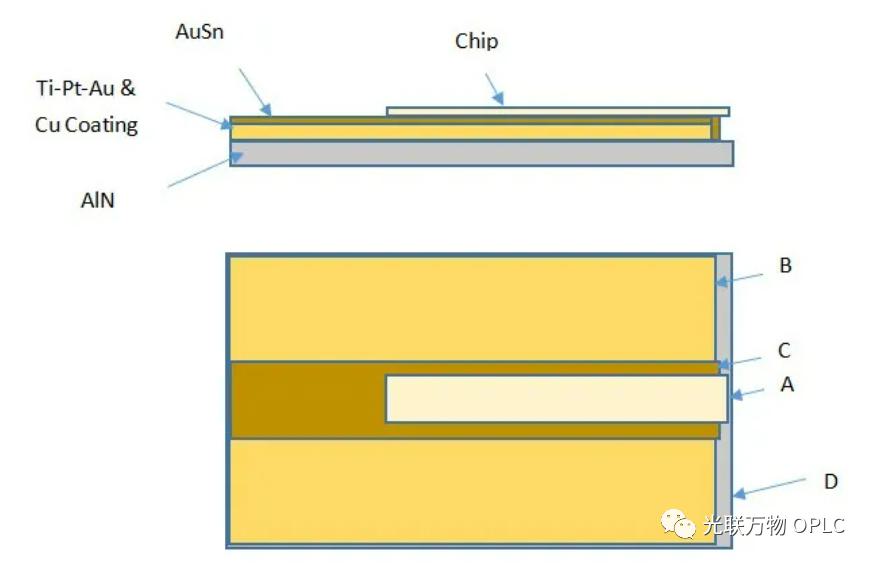

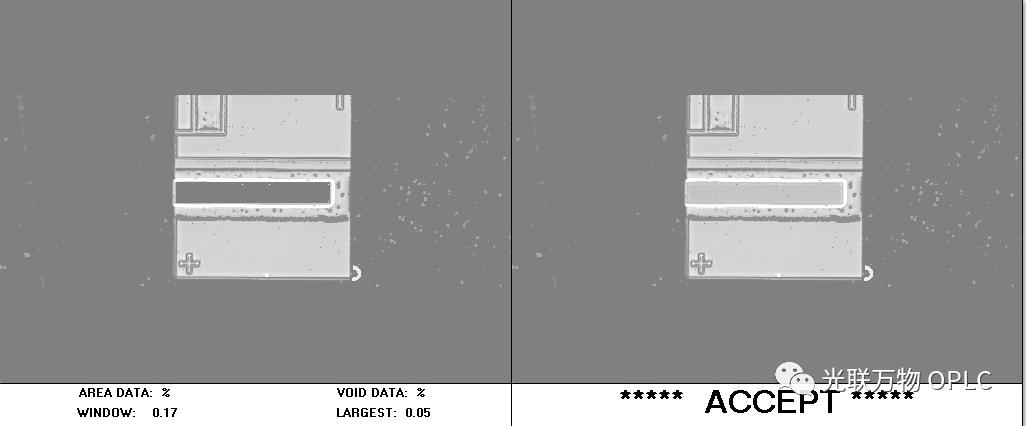

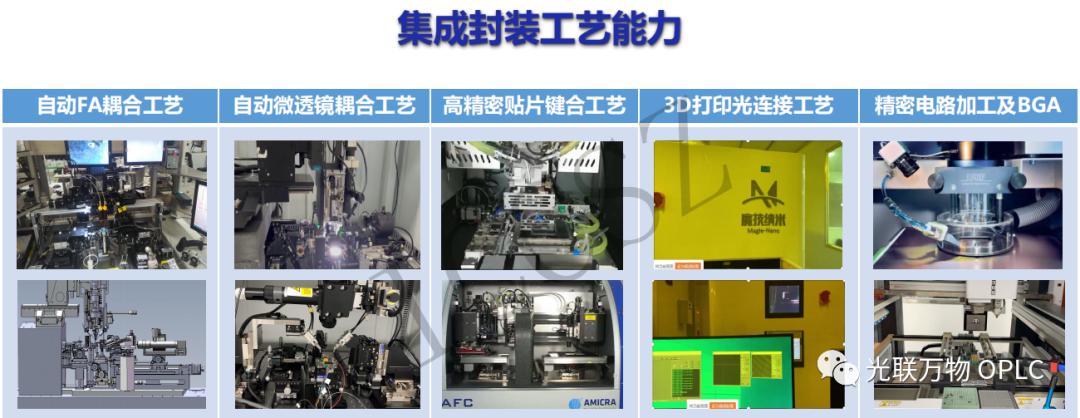

第七步:贴片

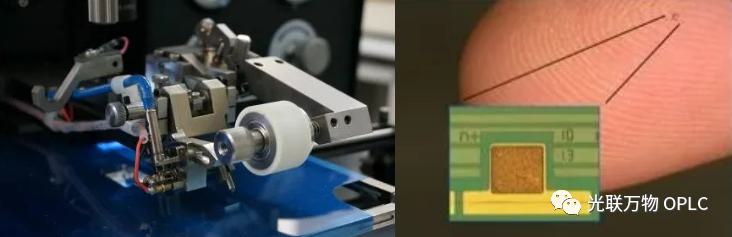

贴片是将激光器芯片用焊料贴在热沉上。焊料一般使用金锡合金,金锡合金的优点有:焊点高、强度大、无需助焊剂,小面积就可实现高可靠性连接。焊料--金锡Au80Sn20的导热率大,有利于激光器散热。贴片时既要保持粘结牢固,粘润要均匀,但所用焊料又不能太多,温度不能太高,以防止焊料溢出破坏解理面,甚至破坏有源区。

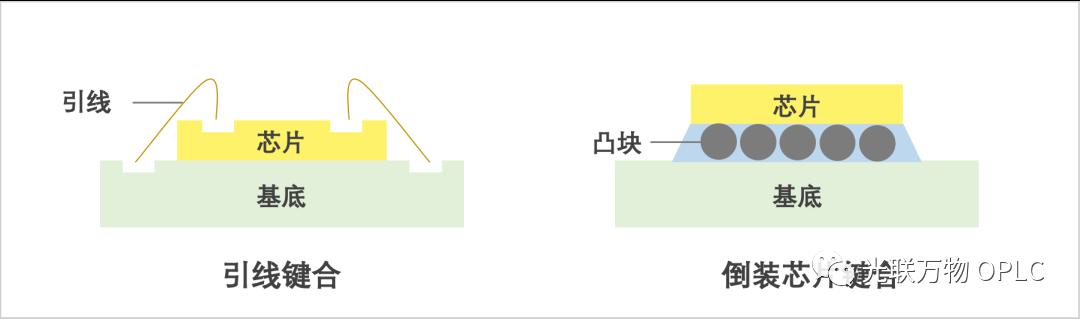

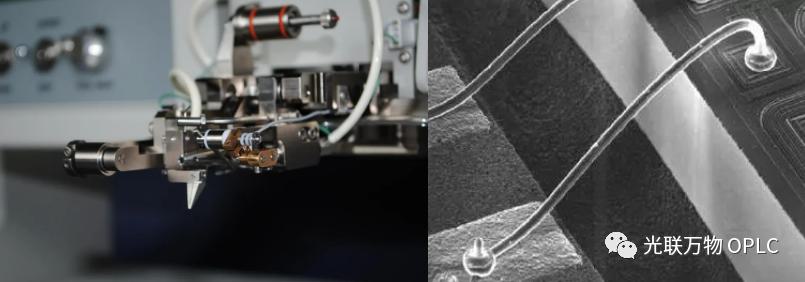

第八步:金丝键合

键合是将金丝超声热压键合到需要连接的管芯上,作为电流注入的引线。金丝一般选直径1mil(即25um)纯度为99.999%的金线,也有使用硅铝丝。焊接模式有两种:球焊和楔焊。楔焊用于高频、射频这些特殊应用,避免信号损伤。光电行业绝大都使用球焊,因为牢固稳定。

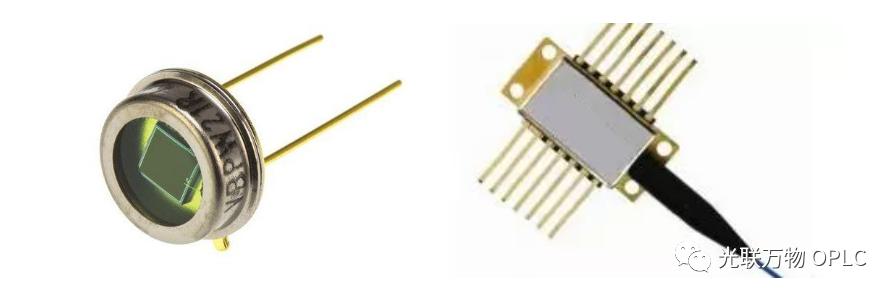

第九步:管壳封装

为了提高可靠性,封装为全金属化,密封不漏气。一般封装形式有TO-CAN和蝶形(Butterfly)、Gold BOX等。

光通信芯片制备

赵工

13488683602

zhaojh@kw.beijing.gov.cn

欢迎各公众号,媒体转载,申请加白名单秒通过

投稿/推广/合作/入群/赞助/转发 请加微信13488683602