■碳化硅具备耐高压、耐高温、高频、抗辐射等优良电气特性,突破硅基半导体材料物理限制,是第三代半导体核心材料:碳化硅材料的禁带宽度大约为硅材料的三倍,且硅材料的极限温度不足碳化硅材料的二分之一,这些物理特性使得碳化硅材料更好地应用于高压、高温环境。此外,相比于硅基器件,同性能的碳化硅器件尺寸更小、重量更轻、能量损耗更少。在高温、高压、高频领域,碳化硅将逐步替代硅器件,如5G通讯基站、轨道交通、特高压输电、新能源汽车等领域。碳化硅优异的性能符合下游市场的新兴需求,以新能源汽车为例,采用碳化硅器件可延长电动车的行驶里程、缩短电动车的充电时间以及扩大电池容量等,越来越多的新能源汽车企业布局碳化硅器件使用。

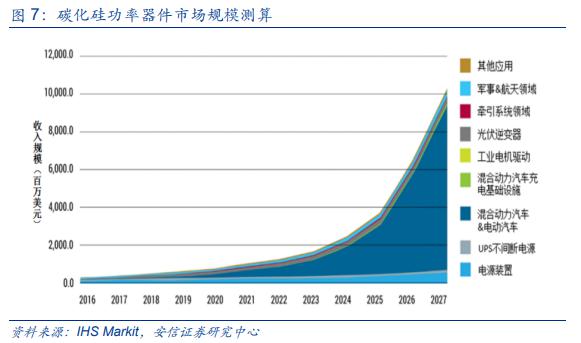

■新能源汽车、光伏发电等领域发展迅猛,释放碳化硅需求:碳化硅材料主要可以制成碳化硅基氮化镓射频器件和碳化硅功率器件。受益于5G通信、国防军工、新能源汽车和新能源光伏等领域的发展,碳化硅需求增速可观。IHS报告显示,2027年碳化硅功率器件的市场规模有望突破100亿美元。其中2019年新能源汽车细分市场的碳化硅应用规模约为4.2亿元,新能源车销量持续超预期使得SiC MOSFET有望成为最畅销的功率器件,并保持较快增速。在光伏发电应用中,使用碳化硅MOSFET或碳化硅MOSFET与碳化硅SBD结合的功率模块的光伏逆变器,转换效率可从96%提升至99%以上,能量损耗降低50%以上,设备循环寿命提升50倍。射频领域,据Yole报告,全球氮化镓射频器件市场规模有望在2025年达到20亿美元,在高频率、高功率应用场景下,氮化镓射频器件预计持续替代硅基LDMOS,2025年占据射频器件市场约50%的份额。新兴科技驱动碳化硅器件需求快速增长,下游应用市场前景广阔。

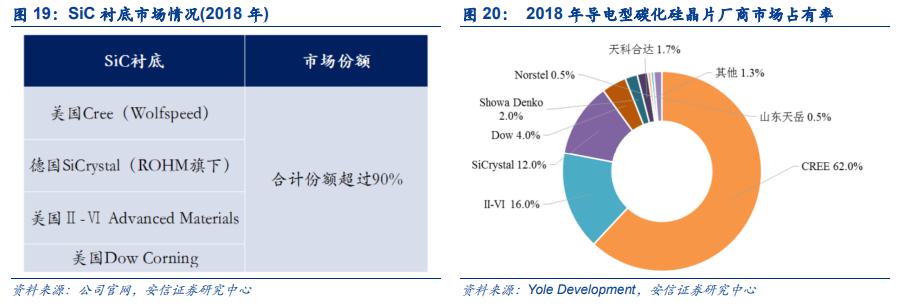

■CREE公司占据垄断地位,国产替代进展加速:目前碳化硅晶片产业格局呈现美、欧、日系公司主导、美国优势显著的特点。以导电型产品为例,CREE公司占据一半以上市场份额,剩余份额大部分被日本和欧洲的其他碳化硅企业占据。2019年全球碳化硅产量70%-80%来自美国;2020年上半年SiC晶片,美国CREE公司出货量占据全球SiC晶片45%份额。国际龙头企业半导体发展先于国内几十年的时间,具有技术积累优势,但是第三代半导体碳化硅产业仍处于初期阶段,国内企业与国外巨头差距较小,有望追赶。我国碳化硅晶体研究经过十多年的自主研发,国内市场先后涌现天科合达、山东天岳等优秀自主制造企业,逐步掌握2-6英寸碳化硅晶体制造技术,打破碳化硅晶片制造国际垄断。并且天科合达、山东天岳产品在很多关键技术参数上达到国际领先水平,可与美国CREE公司、贰陆公司等直接竞争。国内企业相继推出产能扩张计划,来满足国内巨大的新兴领域碳化硅器件需求。

1.1 碳化硅基本情况

半导体是电子产品的核心、现代工业的“粮食”。半导体是指常温下导电能力介于导体与绝缘体之间的电子材料,其电阻率约在1mΩ·cm~1GΩ·cm。半导体物理特性使得其主要用于制造集成电路、光电子器件、分立器件和传感器四类产品。半导体制造产业链由设计、制造和封装测试环节构成,其产品广泛应用于移动通信、电力电子、国防军工等领域。

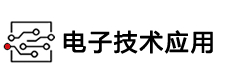

碳化硅是第三代半导体材料,光电特性优越,满足新兴应用需求。第一代半导体主要有硅和锗,由于硅的自然储量大、制备工艺简单,硅成为制造半导体产品的主要原材料,广泛应用于集成电路等低压、低频、低功率场景。但是,第一代半导体材料难以满足高功率及高频器件需求。砷化镓是第二代半导体材料的代表,较高的电子迁移率使其应用于光电子和微电子领域,是制作半导体发光二极管和通信器件的核心材料。但砷化镓材料的禁带宽度较小、击穿电场低且具有毒性,无法在高温、高频、高功率器件领域推广。第三代半导体材料以碳化硅、氮化镓为代表,与前两代半导体材料相比最大的优势是较宽的禁带宽度,保证了其可击穿更高的电场强度,适合制备耐高压、高频的功率器件,是电动汽车、5G基站、卫星等新兴领域的理想材料。

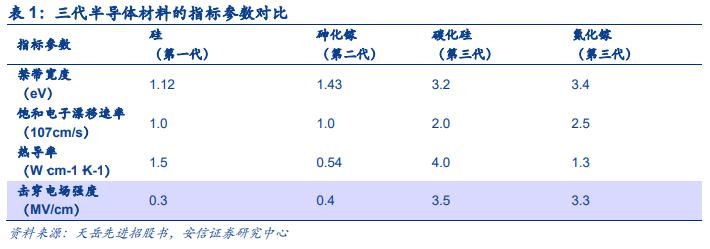

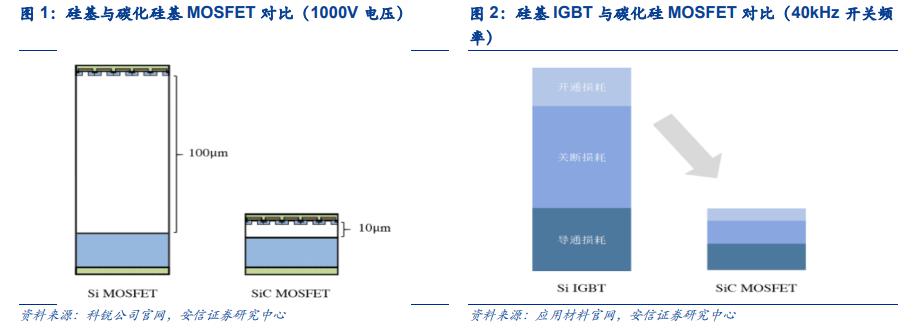

SiC具有宽的禁带宽度、高击穿电场、高热传导率和高电子饱和速率的物理性能,使其有耐高温、耐高压、高频、大功率、抗辐射等优点,可降低下游产品能耗、减少终端体积。碳化硅的禁带宽度大约为3.2eV,硅的宽带宽度为1.12eV,大约为碳化硅禁带宽度的1/3,这也就说明碳化硅的耐高压性能显著好于硅材料。此外,碳化硅的热导率大幅高于其他材料,从而使得碳化硅器件可在较高的温度下运行,其工作温度高达600℃,而硅器件的极限温度仅为300℃;另一方面,高热导率有助于器件快速降温,从而下游企业可简化器件终端的冷却系统,使得器件轻量化。根据CREE的数据,相同规格的碳化硅基MOSFET尺寸仅为硅基MOSFET的1/10。同时,碳化硅具有较高的能量转换效率,且不会随着频率的提高而降低,碳化硅器件的工作频率可以达到硅基器件的10倍,相同规格的碳化硅基MOSFET总能量损耗仅为硅基IGBT的30%。碳化硅材料将在高温、高频、高频领域逐步替代硅,在5G通信、航空航天、新能源汽车、智能电网领域发挥重要作用。

1.2. 碳化硅产品及应用领域

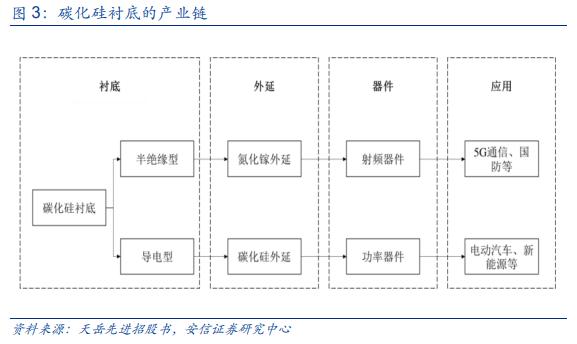

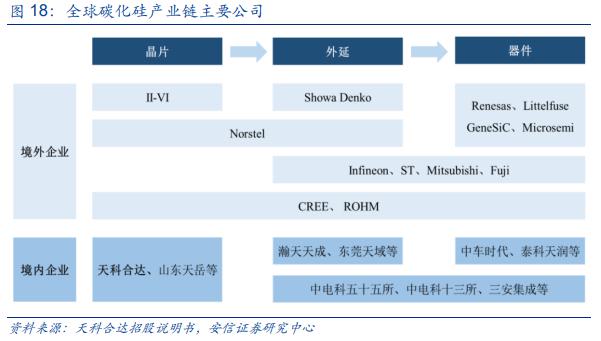

碳化硅产业链可分为三个环节:碳化硅衬底材料的制备、外延层的生长、器件制造以及下游应用市场,通常采用物理气相传输法(PVT法)制备碳化硅单晶,再在衬底上使用化学气相沉积法(CVD法)生成外延片,最后制成器件。在SiC器件的产业链中,主要价值量集中于上游碳化硅衬底(占比50%左右)。

碳化硅衬底根据电阻率划分:

➢ 半绝缘型碳化硅衬底:指电阻率高于 105Ω·cm 的碳化硅衬底,其主要用于制造氮化镓微波射频器件。微波射频器件是无线通讯领域的基础性零部件,中国大力发展 5G 技术推动碳化硅衬底需求释放。

➢ 导电型碳化硅衬底:指电阻率在 15~30mΩ·cm 的碳化硅衬底。由导电型碳化硅衬底生长出的碳化硅外延片可进一步制成功率器件,功率器件是电力电子变换装置的核心器件,广泛应用于新能源汽车、光伏、智能电网、轨道交通等领域。汽车电动化趋势利好 SiC发展。

碳化硅应用场景根据产品类型划分:

➢ 射频器件:射频器件是在无线通信领域负责信号转换的部件,如功率放大器、射频开关、滤波器、低噪声放大器等。碳化硅基氮化镓射频器件具有热导率高、高频率、高功率等优点,相较于传统的硅基LDMOS器件,其可以更好地适应5G通信基站、雷达应用等领域低能耗、高效率要求。

➢ 功率器件:又称电力电子器件,主要应用于电力设备电能变换和控制电路方面的大功率电子器件,有功率二极管、功率三极管、晶闸管、MOSFET、IGBT等。碳化硅基碳化硅器件在1000V以上的中高压领域有深远影响,主要应用领域有电动汽车/充电桩、光伏新能源、轨道交通、智能电网等。

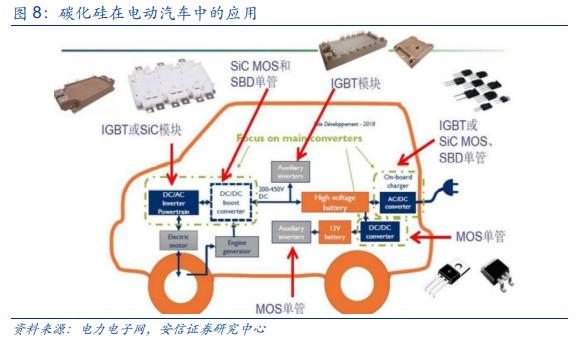

新能源汽车:电动汽车系统涉及功率半导体应用的组件有电机驱动系统、车载充电系统(On-board charger,OBC)、车载 DC/DC 及非车载充电桩。其中,电动车逆变器市场碳化硅功率器件应用最多,碳化硅模块的使用使得整车的能耗更低、尺寸更小、行驶里程更长。目前,国内外车企均积极布局碳化硅器件应用,以优化电动汽车性能,特斯拉、比亚迪、丰田等车企均开始采用碳化硅器件。随着碳化硅功率器件的生产成本降低,碳化硅在充电桩领域的应用也将逐步深入。

光伏发电:目前,光伏逆变器龙头企业已采用碳化硅MOSFET功率器件替代硅器件。根据中商情报网数据,使用碳化硅功率器件可使转换效率从96%提高至99%以上,能量损耗降低50%以上,设备循环寿命提升 50 倍,从而带来成本低、效能高的好处。

智能电网:国家大力发展新基建,特高压输电工程对碳化硅功率器件具有重大需求。其在智能电网中的主要应用场景包括:高压直流输电换流阀、柔性直流输电换流阀、灵活交流输电装置、高压直流断路器、电力电子变压器等装置。相比其他电力电子装置,电力系统要求更高的电压、更大的功率容量和更高的可靠性,碳化硅器件突破了硅基功率半导体器件在大电压、高功率和高温度方面的限制所导致的系统局限性,并具有高频、高可靠性、高效率、低损耗等独特优势,在固态变压器、柔性交流输电、柔性直流输电、高压直流输电及配电系统等应用方面推动智能电网的发展和变革。

轨道交通:轨道交通对其牵引变流器、辅助变流器、主辅一体变流器、电力电子变压器、电源充电机等装置的性能提出更好的要求,采用碳化硅功率器件可帮其实现提升。碳化硅功率器件可大幅提高这些电力电子装置的功率密度和工作效率,有利于减轻轨道交通的载重系统。

射频通信:碳化硅基氮化镓射频器件同时具备碳化硅的高导热性能和氮化镓在高频段下大功率射频输出的优势,能够满足5G通讯对高频性能和高功率处理能力的要求,逐步成为5G功率放大器尤其宏基站功率放大器的主流技术路线。

1.3. 碳化硅技术发展历程

半导体衬底材料变化共经历三个阶段,三代半导体并非指某一代更优,而是分别适用于不同领域。第一阶段是20世纪50年代,第一代半导体材料制成的二极管取代电子管,用于电脑CPU、内存等器件,根据山东天岳招股书的数据,当今90%的半导体产品由硅基材料制得。第二阶段是20世纪90年代,砷化镓材料克服硅材料的物理限制,应用于光电子领域,同时4G通信设备中的高速器件也采用第二代半导体材料器件,如发光器件、卫星通讯、GPS导航等。第三阶段是近年来,以碳化硅为代表的第三代半导体材料在现代工业中发挥关键作用。碳化硅拥有较宽的禁带宽度、较高的饱和电子漂移速率、较强的抗辐射导热能力等优点,满足新兴科技对器件高温、高压、高频率的要求,故是5G时代、新基建、新能源工程的主要材料。

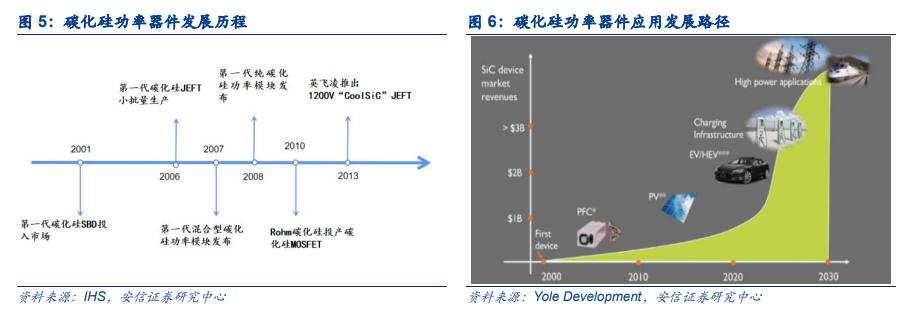

1824年瑞典化学家Berzelius在人工生长金刚石时发现碳化硅SiC。二十世纪初,人们开始应用碳化硅材料。1907年,美国Round制造出第一个碳化硅发光二极管,但由于单晶生长难度大,碳化硅材料没有被广泛应用。1955年,飞利浦提出Lely法,改善碳化硅材料制备过程,但仍存在晶核、尺寸、结构难以控制和产率低的问题。七八十年代,碳化硅材料制备实现重大突破,1978年前苏联科学家Tairov和Tsvetkov提出改进Lely法,即物理气传输法PVT法,可获得较大尺寸的碳化硅晶体。1991年Cree公司采用升华法实现碳化硅晶片产业化,经过几十年研发,碳化硅器件逐步商业化。2001年开始商用碳化硅SBD器件;后于2010年出现碳化硅MOSFET器件;碳化硅IGBT器件尚在研发。

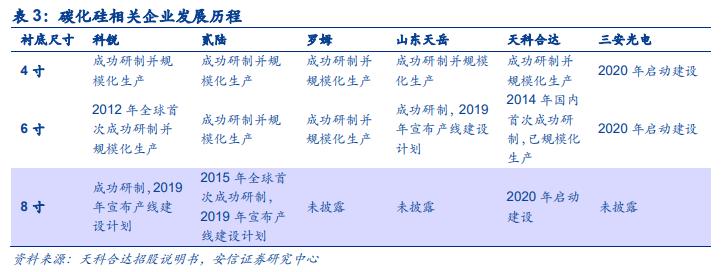

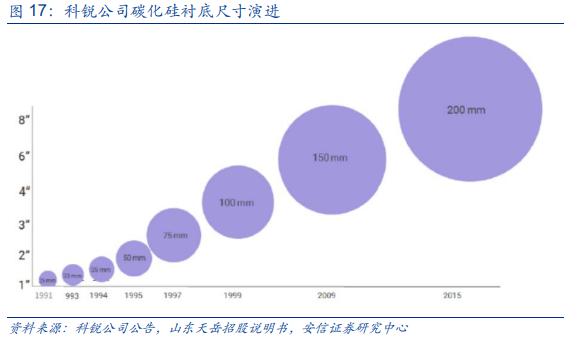

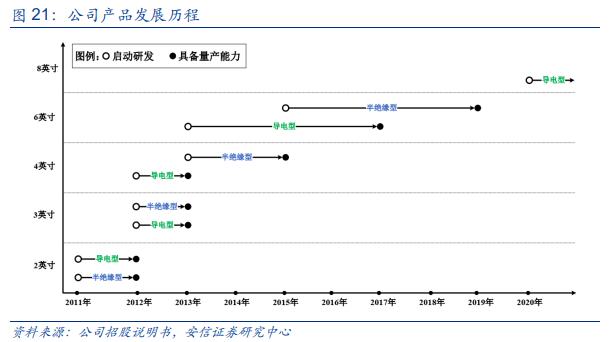

为提高生产效率,碳化硅晶片尺寸向大尺寸方向发展。衬底尺寸越大,单位衬底可制造的芯片数量越多,边缘浪费越小,故单位芯片成本越低。在半绝缘型碳化硅衬底市场,主流衬底产品规格为4英寸;在导电型碳化硅衬底市场,主流产品规格为6英寸。随着越来越多企业6英寸碳化硅晶片生产线的建立,下游厂商的采购需求逐渐由4英寸转向6英寸。国外龙头企业率先完成8英寸衬底的研发,国内企业也大力布局大尺寸衬底。

多领域需求驱动,碳化硅市场前景广阔

自 1955 年菲力浦实验室的 Lely 首次在实验室成功制备碳化硅单晶以来,在随后的60余年中,美国、欧洲、日本等发达国家与地区的科研院所与企业不断创新和改良碳化硅单晶的制备技术与设备,在碳化硅单晶晶体及晶片技术与产业化领域形成了较大优势。

2.1. 碳化硅在电力电子领域应用场景及市场空间

碳化硅功率器件在风力发电、工业电源、航空航天等领域已实现成熟应用。伴随新能源汽车、光伏发电、轨道交通、智能电网等产业的快速发展,功率器件的使用需求大幅增加。根据IC Insights《2019 年光电子、传感器、分立器件市场分析与预测报告》,2018年全球功率器 件的销售额增长率为14%,达到163亿美元。未来,随着碳化硅和氮化镓功率器件的加速发展,全球功率器件的销售额预计将持续保持增长。预计 2018至2023年期间,全球功率器件的销售额复合年增长率达到3.3%,2023年全球功率器件收入将达到192亿美元。根据 IHSMarkit 数据,2018 年碳化硅功率器件市场规模约3.9亿美元,受新能源汽车庞大需求的驱动,以及电力设备等领域的带动,预计到 2027 年碳化硅功率器件的市场规模将超过100亿美元,碳化硅衬底的市场需求也将大幅增长。

2.1.1. 新能源汽车为 SiC 带来持续发展动力

新能源汽车行业是市场空间巨大的新兴市场,全球范围内新能源车的普及趋势逐步清晰化。随着新能源汽车的发展,对功率器件需求量日益增加,成为功率半导体器件新的增长点。新能源汽车系统架构中涉及到功率半导体应用的组件包括:电机驱动系统、车载充电系统(OBC)、电源转换系统(车载 DC/DC)和非车载充电桩。碳化硅功率器件应用于电机驱动系统中的主逆变器,能够显著降低电力电子系统的体积、重量和成本,提高功率密度。美国特斯拉公司的 Model 3 车型采用以 24 个碳化硅 MOSFET为功率模块的逆变器,是第一家在主逆变器中集成全碳化硅功率器件的汽车厂商;碳化硅器件应用于车载充电系统和电 源转换系统,能够有效降低开关损耗、提高极限工作温度、提升系统效率,目前全球已有超过20家汽车厂商在车载充电系统中使用碳化硅功率器件;碳化硅器件应用于新能源汽车充 电桩,可以减小充电桩体积,提高充电速度。SiC在新能源汽车上的应用将在保证汽车的强 度和安全性能的前提下大大减轻汽车的重量,有效提升电动车10%以上的续航里程,减少80%的电控系统体积。

新能源汽车碳化硅功率器件市场规模推算:根据中国汽车工业协会数据,我国新能源汽车销量由2015年的33.1万辆增至2019年的120.6万辆,复合增长率达 38%,渗透率达到4.7%。根据工信部发布的《新能源汽车产业发展规划(2021-2035 年)》,2025年我国 汽车销量有望达到3000万辆,其中新能源汽车占新车总销量20%,新能源汽车销量有望达到600万辆。据天科合达招股书披露,根据现有技术方案,每辆新能源汽车使用的功率器件 价值约700美元到1000美元。粗略估计,我国2025年新能源汽车使用的功率器件市场达42~60亿美元。

2.1.2. 光伏发电领域,碳化硅功率器件逐步替代硅基器件

在光伏发电应用中,基于硅基器件的传统逆变器成本约占系统10%左右,却是系统能量损耗的主要来源之一。使用碳化硅MOSFET或碳化硅MOSFET与碳化硅 SBD 结合的功率模 块的光伏逆变器,转换效率可从 96%提升至99%以上,能量损耗降低50%以上,设备循环寿命提升50倍,从而能够缩小系统体积、增加功率密度、延长器件使用寿命、降低生产成本。高效、高功率密度、高可靠和低成本是光伏逆变器的未来发展趋势。在组串式和集中式光伏逆变器中,碳化硅产品预计会逐渐替代硅基器件。

2.1.3. 碳化硅功率器件是轨道交通领域的关键器件

轨道交通车辆呈现多样化发展,从运行状态上可分为干线机车、城市轨道车辆、高速列车,其中城市轨道车辆和高速列车是轨道交通未来发展的主要动力。轨道交通车辆中大量应用功率半导体器件,其牵引变流器、辅助变流器、主辅一体变流器、电力电子变压器、电源充电机都有使用碳化硅器件的需求。

其中,牵引变流器是机车大功率交流传动系统的核心装备,将碳化硅器件应用于轨道交通牵引变流器,能极大发挥碳化硅器件高温、高频和低损耗特性,提高牵引变流器装置效率,符合轨道交通大容量、轻量化和节能型牵引变流装置的应用需求,提升系统的整体效能。根据 天科合达招股书,2012年,包含碳化硅 SBD 的混合碳化硅功率模块在东京地铁银座线37列车辆中商业化应用,实现了列车牵引系统节能效果的明显提升、电动机能量损耗的大幅下降和冷却单元的小型化;2014年,日本小田急电铁新型通勤车辆配备了三菱电机3300V/1500A全碳化硅功率模块逆变器,开关损耗降低55%、体积和重量减少65%,电能损耗降低20%至36%。

2.2. 碳化硅射频器件应用领域及市场空间

半绝缘型碳化硅衬底主要应用于制造氮化镓射频器件。通过在半绝缘型碳化硅衬底上生长氮化镓外延层,制得碳化硅基氮化镓外延片,可进一步制成氮化镓射频器件。微波射频器件是实现信号发送和接收的基础部件,是无线通讯的核心,主要包括射频开关、LNA、功率放大器、滤波器等器件,其中,功率放大器是放大射频信号的器件,直接决定移动终端和基站的无线通信距离、信号质量等关键参数。根据 Yole 的预测,得益于 5G 基站建设和雷达下游市场的大量需求,用于氮化镓外延的半绝缘型碳化硅衬底市场规模取得较快增长,半绝缘型碳化硅衬底市场出货量(折算为4英寸)将由 2020 年的16.58万片增长至 2025 年的43.84万片,期间复合增长率为21.50%。

随着全球5G通讯技术的发展和推广,5G基站建设将为射频器件带来新的增长动力。5G通讯高频、高速、高功率的特点对功率放大器的高频、高速以及功率性能有更高要求。以碳化硅为衬底的氮化镓射频器件同时具备了碳化硅的高导热性能和氮化镓在高频段下大功率射频输出的优势,突破了砷化镓和硅基 LDMOS 器件的固有缺陷,能够满足5G通讯对高频性 能和高功率处理能力的要求,碳化硅基氮化镓射频器件已逐步成为 5G 功率放大器尤其宏基 站功率放大器的主流技术路线。据 Yole Development 预测,2025年全球射频器件市场将超过250亿美元,其中射频功率放大器市场规模将从2018年的60亿美元增长到2025年的104亿美元,而氮化镓射频器件在功率放大器中的渗透率将持续提高。随着5G市场对碳化 硅基氮化镓器件需求的增长,半绝缘型碳化硅晶片的需求量也将大幅增长。

海外龙头企业仍然是半导体行业主要玩家

3.1. 碳化硅各生产环节技术难点

碳化硅器件代工领域,国内企业有相当竞争力。中车时代电气建有6英寸双极器件、8英寸IGBT和6英寸碳化硅的产业化基地,拥有芯片、模块、组件及应用的全套自主技术;华润微具备碳化硅功率器件制备技术。泰科天润是国内领先的碳化硅功率器件生产商,其在北京拥有一座完整的半导体工艺晶圆厂,可在4/6英寸 SiC 晶圆上实现半导体功率器件的制造工艺。目前泰科天润的碳化硅器件650V/2A-100A,1200V/2A-50A,1700V/5A -50A, 3300V/0.6A-50A等系列的产品已经投入批量生产,产品质量可以比肩国际同行业的先进水平。在SiC外延的研发和量产方面,我国也已紧跟世界一流水平,瀚天天成的产品已打入国际市场;我国SiC IDM主要有泰科天润、世纪金光、基本半导体、中电科15所、中电科13所等。

衬底制备是碳化硅器件核心难点,也是成本高企的主要原因。由于晶体生长速率慢、制备技 术难度较大,大尺寸、高品质碳化硅衬底生产成本较高,碳化硅底较低的供应量和较高的价格一直是制约碳化硅基器件大规模应用的主要因素,限制了产品在下游行业的应用和推广。碳化硅价格昂贵,主要原因是其制造难度高。硅材料72小时可长出2米左右的晶体;但是 碳化硅144小时生长出的晶体厚度只有2-3厘米,碳化硅长晶速度不到硅材料的百分之一。其次,由于碳化硅硬度高(其硬度仅次于金刚石),对该材料进行光刻加工、切割都非常困难,损耗极大,将一个3厘米厚的晶锭切割35-40片需要花费120小时,远远慢于切割硅晶锭。另外,碳化硅生长环境温度远高于硅材料,硅的升华温度为1400度左右,而碳化硅的晶片生长需要2000度左右,这对炉管设备的要求更高。并且,SiC的生长周期长,长出来晶锭的厚度较薄,控制良率难度高。而随着尺寸的增大,碳化硅单晶扩径技术的要求越来越高。扩径技术需要综合考虑热场设计、扩径结构设计、晶体制备工艺设计等多方面的技术控制要素,最终实现晶体迭代扩径生长,从而获得直径达标的高质量籽晶,继而实现后续大尺寸将晶的连续生长。在最新技术研发储备上,行业领先者科锐公司和贰陆公司均已成功研发并投产8 英寸产品,而国内公司在此方面较为落后。

目前导电型碳化硅衬底以6英寸为主,8英寸衬底开始研发;半绝缘碳化硅衬底以4英寸为主,目前逐渐向 6 英寸衬底发展。6英寸衬底面积为4英寸衬底的2.25倍,相同的晶体制备 时间内衬底面积的倍数提升带来衬底成本的大幅降低。与此同时,单片衬底上制备的芯片数 量随着衬底尺寸增大而增多,单位芯片的成本也即随之降低,因此碳化硅衬底正在不断向大尺寸的方向发展。

3.2. CREE 公司一家独大,国外巨头占据垄断地位

从产业格局看,全球碳化硅产业格局呈现美国、欧洲、日本三足鼎立态势。其中美国全球独大,占有全球碳化硅产量的70%~80%,碳化硅晶圆市场CREE一家市占率高达六成之多;欧洲拥有完整的碳化硅衬底、外延、器件以及应用产业链,在全球电力电子市场拥有强大的话语权;日本是设备和模块开发方面的绝对领先者。上世纪90年代初美国CREE公司已成功推出碳化硅晶片产品,90年代末成功研制出4英寸碳化硅晶片,并于2001年成功研制首个商用碳化硅SBD产品。随着碳化硅衬底和器件制备技术的成熟和不断完善,以及下游应用的需求增长,国际碳化硅龙头企业在保持技术和市场占有率的情况下,不断加强产业布局,主要措施包括:继续扩大产能,根据CREE公司官网,2019年5月CREE斥资10亿美元扩大碳化硅晶片生产能力;加强与上下游产业链的联合,通过合同、联盟或其他方式提前锁定订单(如2018年CREE相继与Infineon、ST 等欧美主要第三代半导体下游企业签订长期供货协议)。整体来看,国际半导体龙头企业纷纷在碳 化硅领域加速布局,一方面将推动碳化硅材料的市场渗透率加速,另一方面也初步奠定了未 来几年第三代半导体领域的竞争格局。

从全球碳化硅(SiC)衬底的企业经营情况来看,以2018年导电性碳化硅晶片厂商市场占有率为参考,美国 CREE公司占龙头地位,市场份额达62%,其次是美国II-VI公司,市场份额约为16%。总体来看,在碳化硅市场中,美国厂商占据主要地位。

➢ 科锐公司(纳斯达克:CREE)

科锐公司成立于1987年,于1993年在美国纳斯达克上市。科锐公司的子公司 Wolfspeed 从事碳化硅、氮化镓等宽禁带半导体衬底、功率器件、射频器件等产品的技术研究与生产制 造:此外,科锐公司还曾从事ED 芯片及组件等业务。科锐公司能够批量供应4英寸至6英寸 导电型和半绝缘型碳化硅衬底,且已成功研发并开始建设8英寸产品生产线,目前科锐公司 的碳化硅晶片供应量位居世界前列。2020年10月13日,科锐公司将 LED 产品业务出售,全力争取电动汽车、5G通信和工业应用等领域的增长机会。截至2020年末,科锐公司约有3,491项有效授权专利,与碳化硅相关的专利约有247项。与之相比,国内龙头企业山东天岳拥有授权专利286项,其中境内发明专利66项,境外发明专利1项,天科合达拥有34项专利,其中发明专利 27项。科锐公司2020年研发费用为1.84亿美元,占当年营业收入的比例为20.38%。同年,山东天岳研发费用为4,550.09万当年营业收入的比例为10.71%。

➢贰陆公司(纳斯达克:IIVI)

贰陆公司成立于1971年,是工程材料、光电元件和光学系统领域的全球领先企业,为材料行业深度分析/半导体 本报告版权属于安信证券股份有限公司。16各项声明请参见报告尾页。加工、通信、航空航天与国防、生命科学、半导体设备、汽车和消费电子等领域的应用提供 垂直整合解决方案,于1987年在美国纳斯达克上市贰陆公司能够提供4至6英寸导电型和半绝缘型碳化硅衬底。目前式陆公司的碳化硅衬底供应量位居世界前列。截至2020年末,贰陆公司约有186项有效授权专利,与碳化硅相关的专利约有29项。贰陆公司2020年研发费用为3.39亿美元;占当年营业收入的比例为14.25%。

04国内企业持续布局,加强产品创新

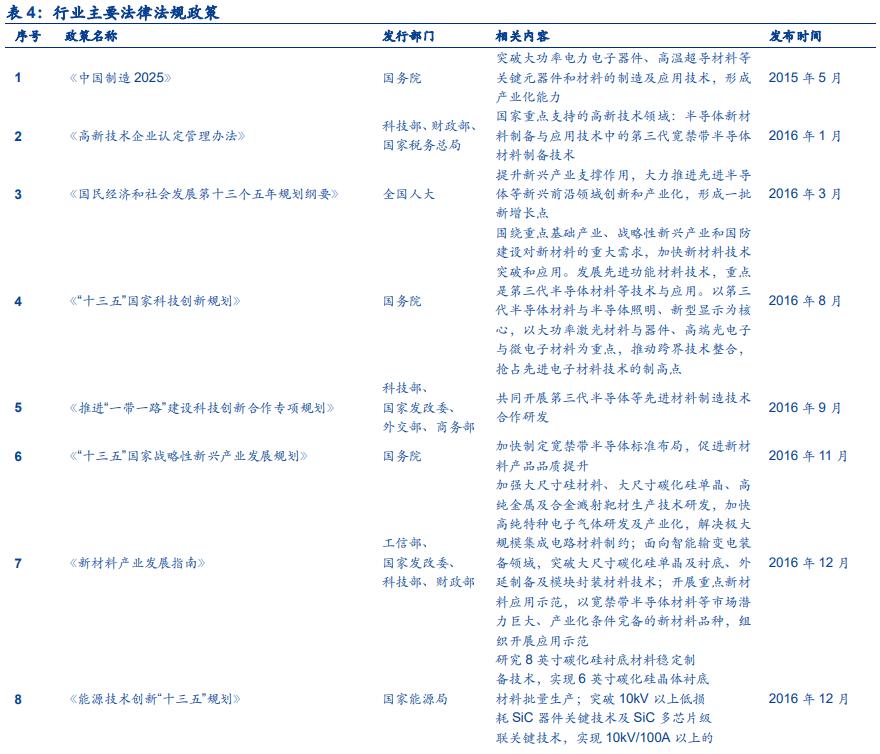

4.1. 国家鼓励半导体 SiC 行业发展

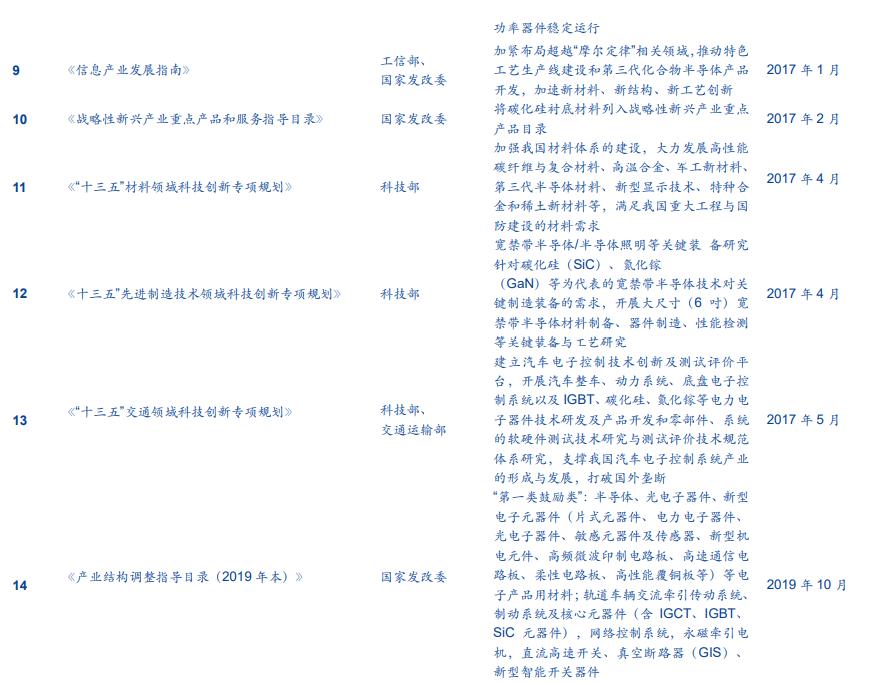

第三代半导体材料是信息产业、5G通讯、国防军工等战略领域的核心材料,近年来,国家出台一系列半导体产业鼓励政策,为国内企业提供政策及资金支持,以推动以碳化硅为代表的第三代半导体材料发展。以下政策法律法规的发布和落实利好碳化硅企业发展,碳化硅产业链企业可享受行业红利。

4.2. 国内企业坚持自主研发,缩小与国外企业差距

行业是技术密集型行业,对研发人员操作经验、资金投入有较高要求。国际巨头半导体 公司研发早于国内公司数十年,提前完成了技术积累工作。因此,国内企业存在人才匮乏、技术水平较低的困难,制约了半导体行业的产业化进程发展。而在碳化硅第三代半导体产业中,行业整体处于产业化初期,中国企业与海外企业的差距明显缩小。受益于中国5G通讯、 新能源等新兴产业的技术水平、产业化规模的世界领先地位,国内碳化硅器件巨大的应用市场空间驱动上游半导体行业快速发展,国内碳化硅厂商具有自身优势。在全球半导体材料供应不足的背景下,国际龙头企业纷纷提出碳化硅产能扩张计划并保持高研发投入。同时,国内本土SiC厂家加速碳化硅领域布局,把握发展机会,追赶国际龙头企业。

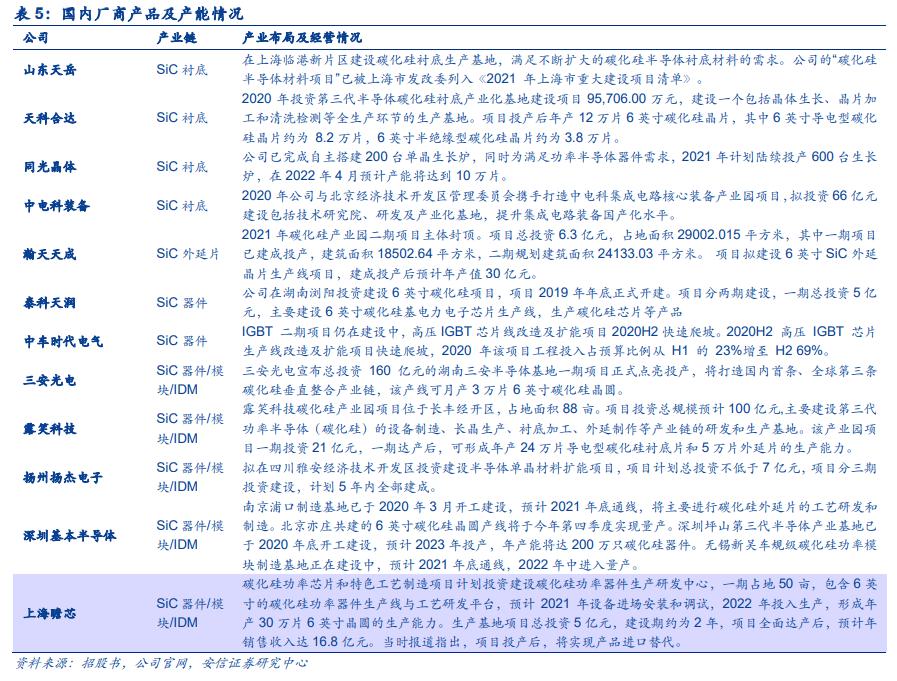

4.3. 国内碳化硅企业进展

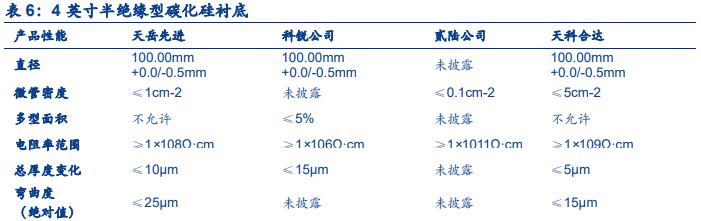

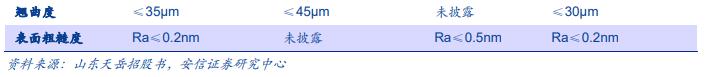

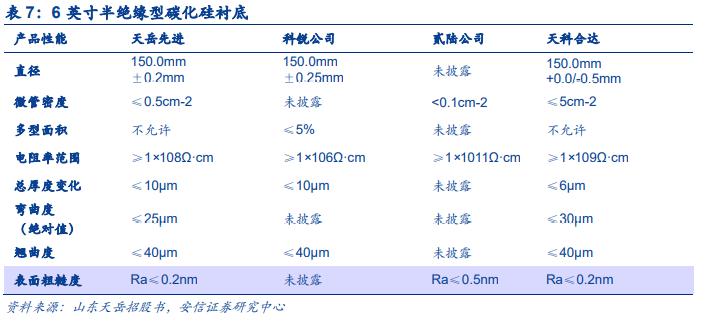

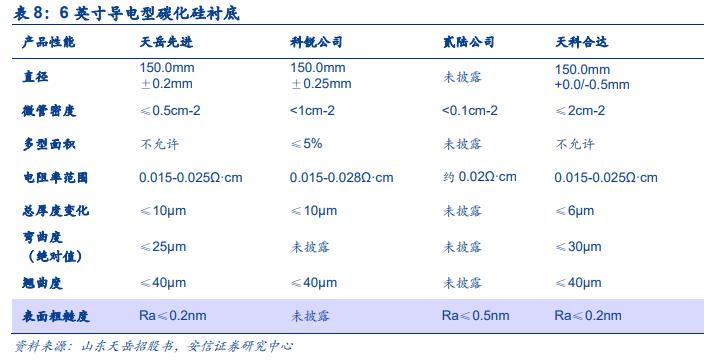

经过多年研发创新,国内部分公司已经掌握半绝缘型碳化硅衬底和导电型碳化硅衬底的生产 技术,并且其产品质量达到国际先进水平。SiC衬底产品的核心技术参数包括直径、微管密度、多型面积、电阻率范围、总厚度变化、弯曲度、翘曲度、表面粗糙度。国内外公司技术参数对比如下:

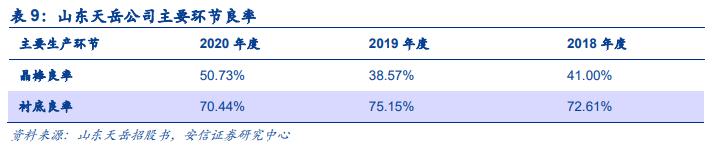

近年来,国内企业碳化硅衬底的制造工艺水平也不断提升。衬底良品率呈上升趋势,衬底良品率体现为单个半导体级晶棒经切片加工后产出合格衬底的占比,受晶棒质量、切割加工技术等多方面的影响。国内碳化硅衬底公司山东天岳,据公司招股书披露,核心生产环节的晶棒良品率由2018年的41.00%上升至2020年的 50.73%,公司衬底良品率总体保持在70%以上,对公司产品质量的提升起到了明显的带动作用。

国内企业在碳化硅衬底领域市场占有率快速增长。根据山东天岳招股书,半绝缘型碳化硅衬底市场,山东天岳在中国市场处于领先位置。根据Yole数据,2019-2020年,在半绝缘型 碳化硅衬底领域,天岳先进公司按销售额统计的市场份额均位列全球第三。目前,国内碳化硅半导体企业实现了设备研制、原料合成、晶体生长、晶体切割、晶片加工、清洗检测的全流程自主可控,有能力为下游外延器件厂商稳定提供高品质碳化硅晶片,加速碳化硅下游厂商实现进口替代。

国内碳化硅代工企业大幅投入,并完成初始技术积累。目前国内该领域公司主要有:

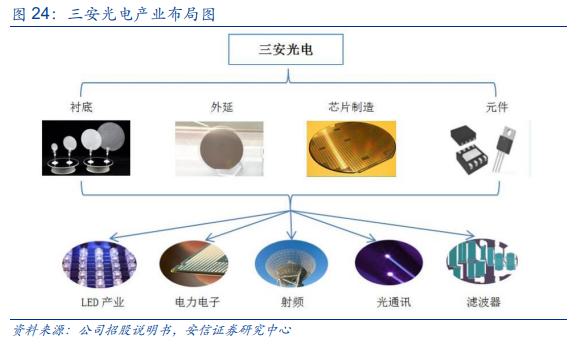

➢ 三安光电

公司2017年底公告与泉州政府合作333亿元化合物半导体项目,预计全部项目五年内实现投产、七年内实现达产。2020年,公司在长沙高新技术产业开发区管理委员会园区成立子 公司湖南三安,投资160亿元,建设占地面积1000亩的“三安光电第三代半导体产业园”。该产业园主要用于建设具有自主知识产权的衬底(碳化硅)、外延、芯片及封装产业生产基地,有望成为我国首条碳化硅全产业链产线。目前,湖南三安碳化硅工厂已投产运营。

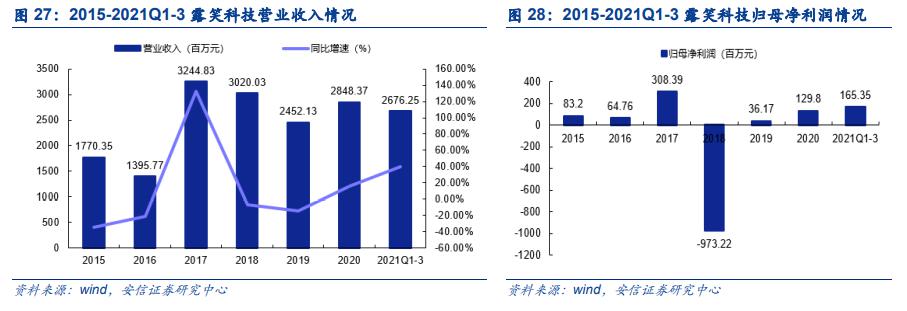

➢ 露笑科技

公司已实现6英寸导电型碳化硅衬底片的小规模生产,碳化硅项目的成功落地标志着公司由 过去的基础制造企业完成向高端制造企业的蜕变。公司在布局蓝宝石业务期间积累了大量的生产蓝宝石长晶炉的经验,由于蓝宝石晶体和碳化硅晶体生长之间的相似性,公司在碳化硅 晶体生长的长晶炉上同样具有较强的实力。公司凭借在蓝宝石业务上的深厚积淀,已突破以下几项碳化硅长晶炉及长晶环节关键技术:(1)完成 6 寸石英管式碳化硅晶体生长炉开发,以独特密封结构解决设备高真空度获取与 长时间保持的难题,极限真空<2×10-5Pa,具备工程化使用条件。(2)完成大尺寸碳化硅单晶制备相关理论的研究,通过计算机模型辅助计算,形成了单晶 制备过程物质与热量传输、缺陷演变的基本规律,解决了热场均匀性差、大尺寸单晶应力聚集、单晶扩径难等问题,为 6 寸及以上半绝缘碳化硅晶体的制备打下了坚实基础。(3)解决晶型生长控制难、微管密度大、晶体背向腐蚀严重等难题,提升了单晶质量,通过长晶过程中的除杂工艺实现了高电阻率晶体生长。(4)高纯度碳化硅原料合成,有效降低原料中对电阻率提升有害的特定杂质含量浓度,达到小于1ppm量级。

4.4. 国内进口替代趋势不可逆转

在国家产业政策的支持和引导下,我国碳化硅晶片产业发展大幅提速。国内企业以技术驱动发展,深耕碳化硅晶片与晶体制造,逐步掌握了2英寸至6英寸碳化硅晶体和晶片的制造技术,打破了国内碳化硅晶片制造的技术空白并逐渐缩小与发达国家的技术差距。未来伴随我 国新能源汽车、5G通讯、光伏发电、轨道交通、智能电网、航空航天等行业的快速发展, 我国碳化硅材料产业规模和产业技术将得到进一步提升。

在国际贸易摩擦加剧的背景下,半导体产业链实现进口替代的趋势不可逆转。半导体产业链 涉及国防军工、无线通讯、雷达、新能源电车等多个核心国民领域,所以,实现半导体产业的自主可控是我国的战略性任务。目前,我国对半导体产品存在严重的进口依赖问题,据海关统计数据显示,2017年至2019年,我国集成电路年进口额分别为2,601亿美元、3,121亿美元和3,055亿美元,是同期半导体出口额的3倍以上。为解决该问题,国家宏观到微观层面先后出台了大量支持政策与规划,数千亿规模的国家集成电路产业投资基金对半导体产品的生产与设计、下游应用领域的重点企业提供了有力的资金支持,促进各个细分领域的技术突破。完善的基建配套、巨大的工程技术人员规模和市场容量为国内半导体行业提供独特优势。

05建议关注

5.1. 山东天岳(未上市)

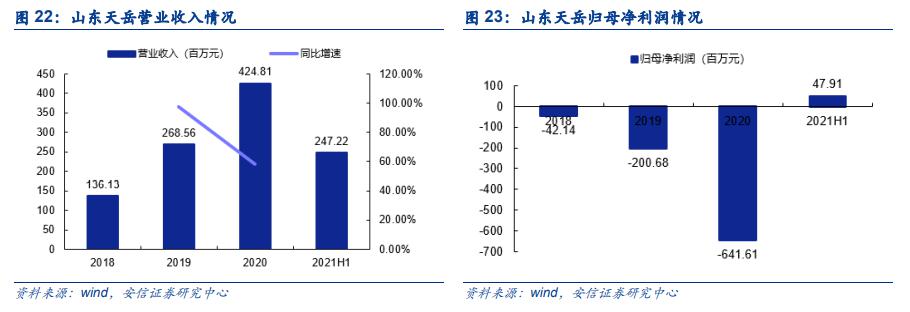

公司成立于2010年,主营业务是宽禁带半导体(第三代半导体)碳化硅衬底材料的研发、生产和销售,产品可应用于微波电子、电力电子等领域。目前,公司主要产品包括半绝缘型和导电型碳化硅衬底。经过十余年的技术发展,公司已掌握涵盖了设备设计、热场设计、粉料合成、晶体生长、衬底加工等环节的核心技术,自主研发了不同尺寸半绝缘型及导电型碳化硅 衬底制备技术。截至2020年末,公司拥有授权专利286项,其中境内发明专利66项,境外发明专利1项。通过数千次的研发及工程化试验,公司核心技术不断创新,所制产品已达到国内领先、国际先进水平。根据国际知名行业咨询机构 Yole 的统计,2019年及2020年公司已跻身半绝缘型碳化硅衬底市场的世界前三。

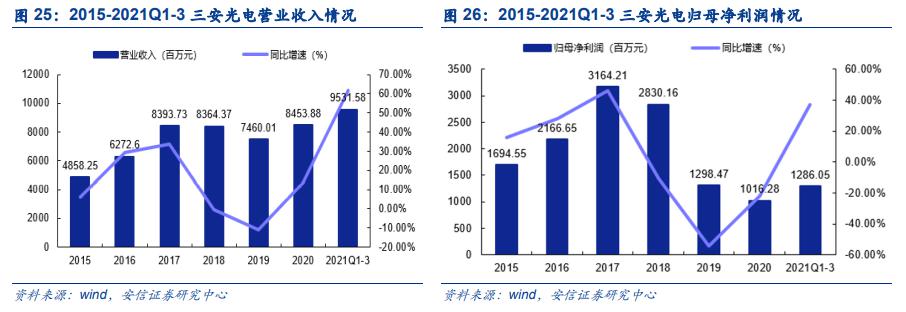

5.2. 三安光电(股票代码:600703)公司主要从事化合物半导体所涉及的部分核心原材料、外延片生长和芯片制造,是产业链的核心环节,也是附加值高的环节,属于技术、资本密集型的产业。公司业务不仅投资规模大,需要配置MOC外延炉、蒸镀机、光刻机、蚀刻机、研磨机、抛光机、划片机和各类检测等价格昂贵的设备:而且技术壁垒高,在制造过程中需要集成物理、化学、光电、机电等多领域的知识:还需要持续研发投入、丰富产品类别、优化制造工艺、提高生产效率和产品性价比。公司作为国内产销规模首位的化合物半导体生产企业,多年来持续加大研发投入,积极提升核心竞争力,不断推出新产品,稳步提高国内外市场份额,持续优化客户结构,现固化合物半导体龙头企业的优势地位。

据公司2021年半年报披露,碳化硅二极管2021年上半年新开拓客户518家,出货客户超过180家,超过60 种产品已进入量产阶段,在服务器电源、通信电源、光伏逆变器、充电桩、车载充电机、家电等细分应用市场标杆客户实现稳定供货,借助在欧美日韩等国家和地区的技术和销售布局,已与国际标杆客户实现战略合作,海外市场已有所突破。碳化硅二极管已有两款产品通过车载认证并送样行业标杆客户,处于小批量生产阶段。碳化硅MOSFET工业级产品已送样客户验证,车规级产品正配合多家车企做流片设计及测试。

5.3. 露笑科技(股票代码:002617)

据公司2021年半年报披露,报告期内,公司主要从事碳化硅业务、光伏发电业务、漆包线业务。其中,碳化硅项目公司合肥露笑半导体从2020年11月份破土开工建设,2021年3月份一期厂房结顶,5月份内部公辅设备开始安装调试,6月份部分设备开始进场安装。随着衬底加工设备、清洗设备和测试设备的逐步到位及加工工艺优化,合肥工厂9月份基本可实现6英寸导电型碳化硅衬底片的小批量生产。同时报告期内公司大幅增加碳化硅业务的研发投入,研发费用较去年同比增长148.07%,碳化硅的项的成功落地标志着公司由过去的基础制造企业完成向高端制造企业的蜕变。根据 HIS Markit 数据,受新能源汽车庞大需求的驱动,以及电力、光伏逆变器等等领域的带动,预计2027年碳化硅功率器件的市场规模将超过100亿美元,行业发展核心受益环节是衬底生产厂商。未来随着碳化硅项目的逐步投产,公司将充分受益于碳化硅行业的高景气度,实现业绩增长。

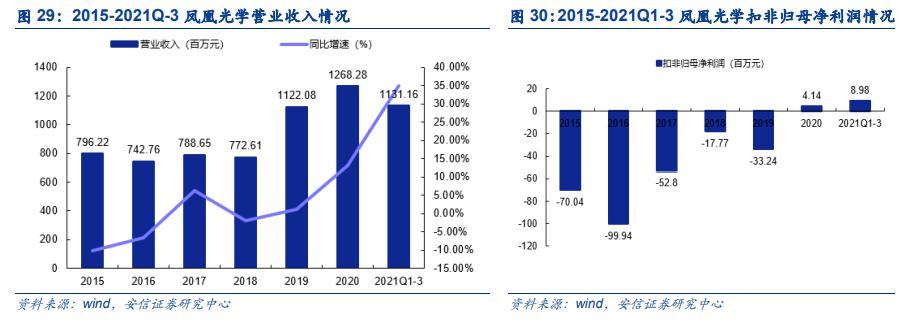

5.4. 凤凰光学(股票代码:600071)

据公司2021年半年报披露,报告期内,公司主要从事光学产品、智能控制器产品和锂电芯产品的研发、制造和销售。2021年9月30日,公司发布公告,公司将战略性退出光学器材行业并将未来业务定位于半导体外延材料,公司并购中国电科旗下半导体外延材料厂商普兴 电子、国盛电子。国盛电子及普兴电子主要从事半导体外延材料的研发、生产和销售,主要产品包括半导体硅及碳化硅外延材料等。凤凰光学公告披露,目前国盛电子及普兴电子处于国内硅外延材料供应商第一梯队,碳化硅外延材料也已具备量产能力,客户遍布中国大陆、港台地区,以及美国、日本、韩国、俄罗斯、印度等国际市场,在业界和国内外客户中享有 较高的声誉。

经过多年的产品创新升级及市场验证,普兴电子、国盛电子积累了丰富的终端客户资源,包括中芯国际、华虹集团、台积电、世界先进、士兰微、华润微、有研新材、恩智浦等,并与之建立了长期稳定的合作关系。

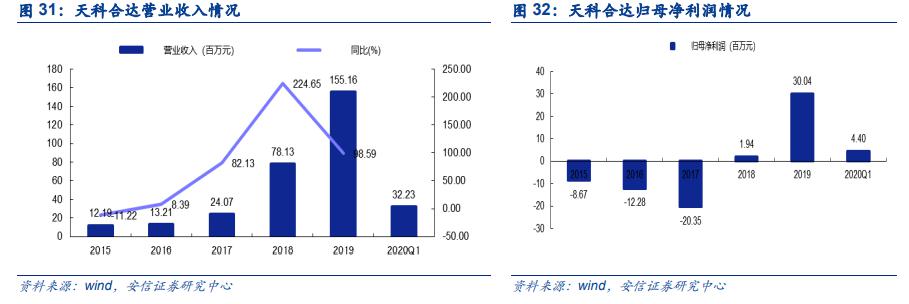

5.5. 天科合达(未上市)

根据公司招股书披露,公司主要从事碳化硅领域相关产品研发、生产和销售,主要产品包括碳化硅晶片、其他碳化硅产品和碳化硅单晶生长炉,其中碳化硅晶片是公司核心产品。公司是国内最早实现碳化硅晶片产业化生产的企业,建立了国内第一条碳化硅晶片中试生产线,率先研制出6英寸碳化硅晶片,相继实现2英寸至6英寸碳化硅晶片产品的规模化供应。公司坚持自主研发、技术推动的发展战略,在碳化硅晶体生长、晶片加工、生长设备研发 和制造方面深耕多年。截至2020年3月,公司拥有已获授权的专利34项,其中已获授权发 明专利33项(含6项国际发明专利)。通过多年研发,公司具备生产高品质晶片的能力,4-6英寸晶片科技成果产业化效果显著。

风险提示

(1)新能源车、5G 通信发展不及预期风险。新能源车为碳化硅功率器件带来巨大的增量市场;5G通信领域驱动碳化硅射频器件需求增长。若新能源车销量、5G基站建设数量不及预期,SiC的发展会随之受到影响。

(2)SiC 技术难度大,产品研发不及预期风险。国外龙头企业大力布局SiC领域研发,若国内企业产品研发失败,无法满足下游应用市场要求,对市场前景会产生不利影响。

(3)相关扩产项目不及预期风险。国内外主要碳化硅厂商均在大力扩产,产品竞争加剧,可能出现产能过剩的问题。若扩产项目不及预期,会对公司竞争力产生不利影响。

(4)SiC 成本高居不下,光伏、轨交等领域 SiC 渗透率不及预期风险。目前碳化硅功率器件的价格仍数倍于硅基器件,下游应用领域仍需平衡碳化硅器件的高价格与因碳化硅器件的优越性能带来的综合成本下降之间的关系,一定程度上限制了碳化硅器件的渗透率。若碳化硅制造成本无法下降,对市场应用进展产生不利影响。

(5)相关募投项目不及预期风险。相关公司募集资金扩产碳化硅项目,若募投进展不及预期,对公司在该领域市场开拓带来风险。

来源: 半导体在线

赵工

13488683602

zhaojh@kw.beijing.gov.cn

欢迎各公众号,媒体转载,申请加白名单秒通过

投稿/推广/合作/入群/赞助/转发 请加微信13488683602