摘要

针对客户反馈的关于 56ASD 机种存在不良率高问题,采用六西格玛的思想和方法,分析其在 COB 制程中的生产流程,通过界定、测量、分析、改进、控制五个阶段,分析引起不良的主要因素是灰尘,识别灰尘存在的潜在因子,通过 FMEA 确定根本原因并加以改善,使该机种在后续生产中良率有了很大的提升,减少了因此不良而产生的报废,节约了成本。

随着科技的不断发展,目前电子产品的小型化和集成化,使得作为微电子封装技术的裸芯片技术应用越来越广。COB(Chip on Board,板载芯片)技术作为裸芯片技术的一种主要形式,其工作原理主要是:焊接时将裸芯片用导电胶粘结在 FPC 上,待凝固用 Bonder 机器将金属丝在超声热压作用下联接在芯片的引线和 FPC 的焊盘上,测试合格再封塑脂胶。封装技术与其他封装技术相比,价格更低廉,体积更加小,目前工艺也比较成熟,但其对环境的要求较高,COB 技术的完成环境百级无尘室,A 级标准要求每立方米小于 0.5 微米的尘粒数量控制在 3500 个以下。故而在 COB 封装技术最易出现的问题大多由灰尘粒子(Particle)引起的。

H 公司是一家以微型化技术、多功能整合技术,支持多平台及操作系统的完整产品线,实现准端产品轻薄短小、高附加价值、环保省电等市场要求,提升多元便利的无线联网及影音应用的公司。针对客户反馈的关于 COB(Chip on Board)制程生产过程中存在的灰尘质量问题,本文拟用六西格玛的工具和方法,来提升该制程段的良品率,以达到质量改善的目的。

1 六西格玛

1.1 精益六西格玛概述

六西格玛自 20 世纪 80 年代诞生于摩托罗拉公司以来,现阶段已经发展为以客户为主要关注点来设计制定企业的战略目标和设计开发产品的标准,并且应客户要求持续不断进行改善的方法论,其具体实施模式为 DMAIC。六西格玛要求企业对客户需求做出全面的响应,并识别这些要求如何与企业的自身的业务流程相联系。

1.2 B COB 制程流程

H 公司的核心产品摄像模组主要生产流程包含SMT 车间、CCM 百级车间、测试后段、包装入库的四个阶段,COB(Chip on Board) 制程的完成是在百级无尘车间,其主要工艺流程如图 1 所示,COB类型的机种在后段测试车间通常会检测到不同类型的不良,不良类型包括灰尘不良,shading 不良,DC 测试模糊不良,lens 外观不良,扭力首件不良,模糊调焦等。

2 质量改善流程

2.1 定义( Define )

D 阶段需要能识别客户的关键质量特性(CTQ),明确问题,并且需要比较要求与现状的差距,六西格玛管理中经常把结果或输出变量记为????,把输入变 量 记 为 ????????, 它 们 之 间 的 关 系 可 以 用 ???? =????(???? 1 ,???? 2,⋯, ???? ???? )来表示,确定过程的关键输出变量常用排列图建立在帕累托图的原则基础上,也就是说80%的结果源于 20%的原因。

摄像模组 56ASD 机种的量产过程中,制造良率 91.63%,相比于 H 公司对于 56ASD 机种 95%的良率管控线而言,远远没有达到常规要求。由表 1可以看出,4.4%的灰尘(POD)不良占整体不良率的 52.6%,其与 DC 测试模糊不良、Mic 灵敏度不良和 Lens 外观不良及灰尘(POG)不良占据 80%以上的原因。

如图 2 所示,56ASD 机种的最大客户 ASUS 的声音是希望能尽快地提升良品率,确定目前的主要改善因子是灰尘(POD,Particle On Die)。

2.2 测量( Measure )

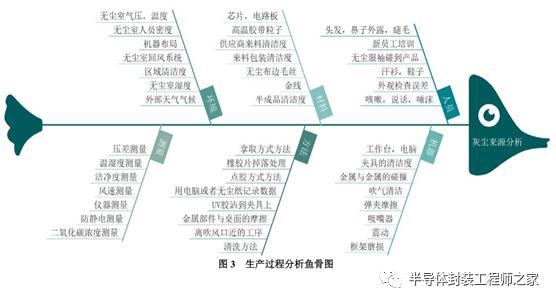

M 阶段需要准确的了解状况,确定基准,进一步确定测量系统有效性,计划收集数据,确定问题的所在,通过对 56ASD 机种在车间流程的梳理,确定其在生产过程中与灰尘(POD)产生的站别相关点,采用头脑风暴法将团体成员的想法收集,针对出现的问题从人、机、料、法、环境方面绘制鱼骨图,如图 3 所示。由此可知灰尘产生影响因素,但其根本原因还需进一步分析数据和实验验证。

2.3 分析( Analyze )

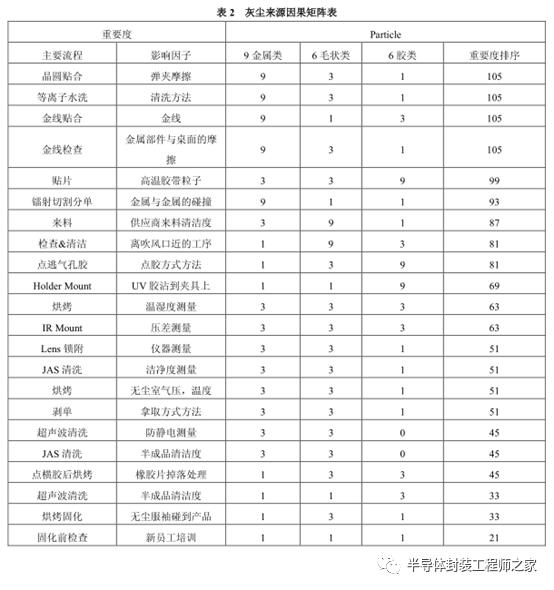

A 阶段需要层层筛选确定要因,这个阶段是最难以预测的,基于制定的鱼骨图,通过要因分析表如表 2 所示的评分分析,表中确定影响因素的定权重数 1~10,10 代表重要度最高,矩阵中的相关程度赋予 0,1,3,9 的分值代表不同的相关程度。由表 2 可以看出灰尘 Particle 的来源主要有四个因素,分别是 Die Bonding 的弹夹摩擦、Plasma 的夹具清洁度、Wire Bonding 的金线、PBI 的金属部件与桌面的摩擦。

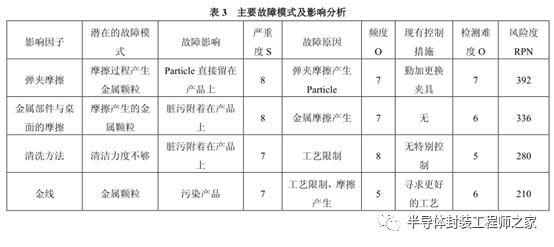

因果图绘制完后,针对主要因素绘制适用于生产制造过程的故障模式与影响分析的过程 FMEA(PFMEA)表,如表 3 所示。

2.4 改进( Improve )

I 阶段是形成针对根本原因的解决方法,如上引起 56ASD 机种灰尘不良的原因,针对 RPN 较高的影响因子金属摩擦产生的 particle,分析来源为铝制弹夹摩擦产生碎屑,风险站位为 sensor 清洁后放入弹夹过程中产品载板与弹夹摩擦产生碎屑,后续碎屑移动掉落至 sensor 非感光区,包括 sensor 四周金线区域。后续产品在运输过程中受碰撞或其他因素导致 particle 运动至感光区从而导致客户端影像不良,因产品 sensor 清洁后放入弹夹过程中产品载板与弹夹内壁间存在摩擦掉屑风险。需要宣导清洁站人员载板放入弹夹缓慢放入,避免用力过大,同时于弹夹底层放置双面胶隔板以利于粘附可移动灰尘。隔板不可重复使用,一片隔板对应一弹夹。降低碎屑污染产品的发生度。

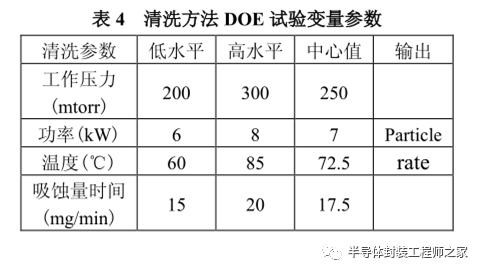

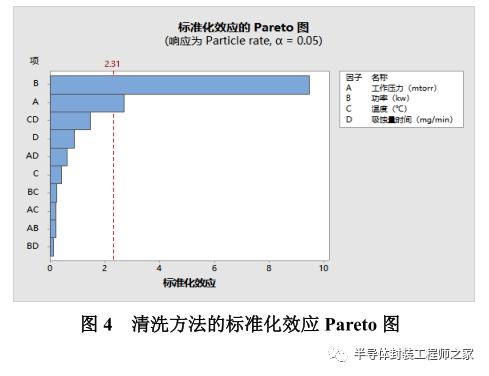

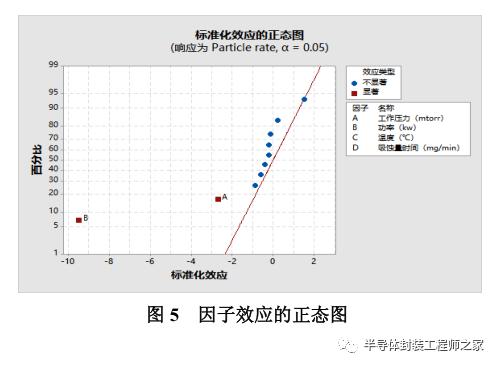

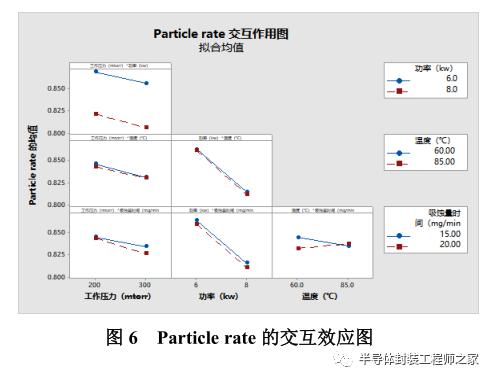

针对在制程 PLC(Plasma)中由于清洁方法的问题,应用试验设计(design of experiment,DOE)的方法进行改善,选取清洗参数如表 4 所示,PLC(等离子清洗)是在真空和瞬时高温情况下对脏污进行物理轰击与化学反应双重作用经抽真空排出达到清洁目的。对影响灰尘粒子比率(Particle rate)的四个因素进行全因子试验,可以通过图 4 和图 5看出机台的工作压力、功率是影响其结果的主因,这两个因素的影响是显著的,其次是温度和吸蚀量的结合,从图 6 交互效应图可以看出,最优的清洁参数是工作压力 300mtorr、功率 8kW、温度 85℃、吸蚀量在 20 时,灰尘粒子比率(Particle rate)最小。将此结果应用于实际生产中,灰尘粒子比率有了明显的降低。

2.5 控制( Control )

C 阶段主要目的就是保持成果,对于改进过的点能够宣导并形成新的工作方式并加以保持,避免回到旧的习惯,H 公司为了巩固上述的灰尘(POD)不良,对于金属摩擦产生的不良,首先,宣导清洁站人员载板放入弹夹缓慢放入,避免用力过大;同时于弹夹底层放置双面胶隔板以利于粘附可移动灰尘,隔板不可重复使用,一片隔板对应一弹夹,降低碎屑污染产品的发生度。以上两项要求置于标准作业指导书,并要求稽核小组人员不定时核查。其次,对于清洁方法产生的问题,也确保工程师能在DOE 试验结果的影响下,遵循最优的压力与功率的调试。

3 结语

通过 DMAIC 工具在 COB 制程中的应用,能够实际解决在制造企业实际生产中遇到的问题,对于不良率的降低提供了比较科学的方法,通过以上六西格玛改善方法,56ASD 机种在后续生产中的不良率有了很大的改善,从原本的制造良率 91.63%提升至 95%左右,减少了因为不良而产生的报废,节约了成本。

来源:半导体封装工程师之家