尽管气体辅助FIB诱导沉积和传统的离子束辅助沉积(IBAD)是相似的,但有明显不同。一般来说,IBAD是与其他来源一起使用的,如蒸发、溅射、脉冲激光和分子束外延。而气体辅助FIB诱导沉积是一种直接沉积,只使用聚焦离子束本身和气体,也只在受控离子束扫描的局部区域内进行沉积。

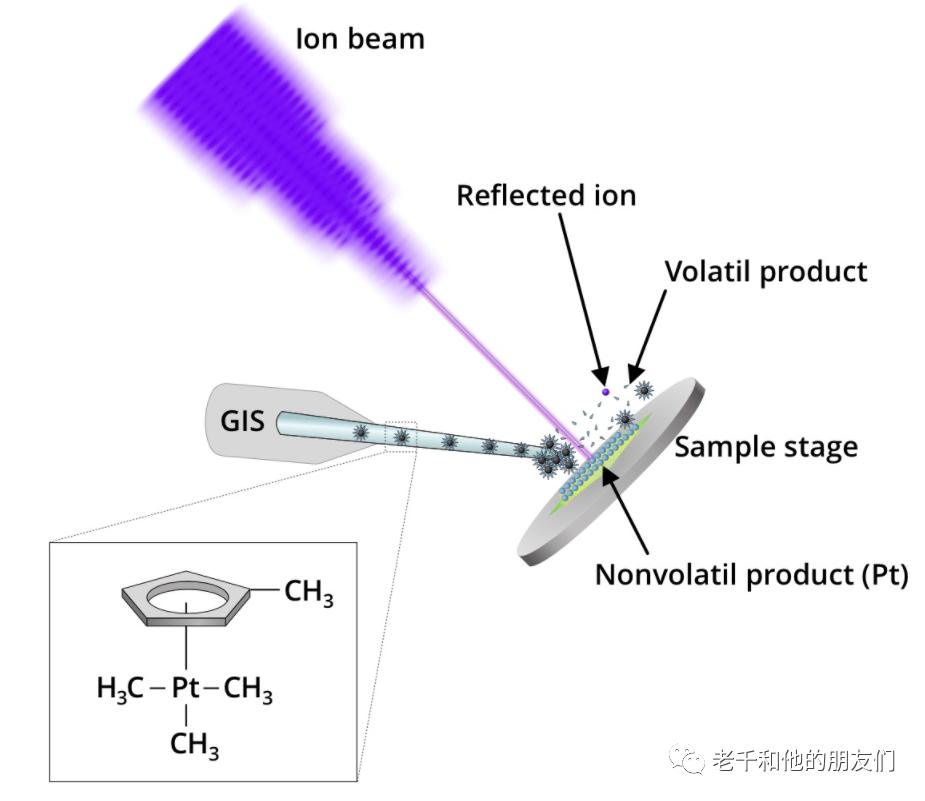

气体辅助的FIB诱导沉积过程可由以下步骤描述:

3.非挥发性产品留在表面上,产生沉积层,而挥发性成分,如氧气和氢气,则离开表面。

沉积条件可以通过可控的系统参数进行优化,如前驱气体的特性、气体流量(针头位置、气体的加热温度)、离子束电流、停留时间、离子束重叠、离子束扫描区域和光栅循环时间。

一旦气体吸附在样品表面,前驱体就需要有足够的粘附概率在表面上停留足够长的时间才会被分解。此外,表面上的前驱体必须容易被入射的高能离子束分解,才能发生任何沉积。

离子束会分解表面的前驱体气体以及溅射表面的材料。因此,总的沉积产量(Y沉积),即每个入射离子所沉积的原子数,可以表示为前驱体气体的分解产率。Y前驱体气体的分解率Y分解率和表面的溅射率Y溅射在表面上的函数:Y沉积 = Y分解率 - Y溅射分解产率与表面上吸附的分子数量和分子解离的横截面成正比。表面上吸附的分子数量是已知的,它是基底上的气体通量、基底温度和沉积区域的气体/基底相互作用的函数。

为了使沉积成功,许多离子束参数需要被适当地调整。一般来说,沉积率是气体流量或环境压力、离子束电流、图案大小、每个像素的停留时间、离子束重叠和光栅刷新时间的组合。

下面将介绍沉积前驱体气体的类型以及控制沉积质量的参数。

1 沉积气体的前驱体

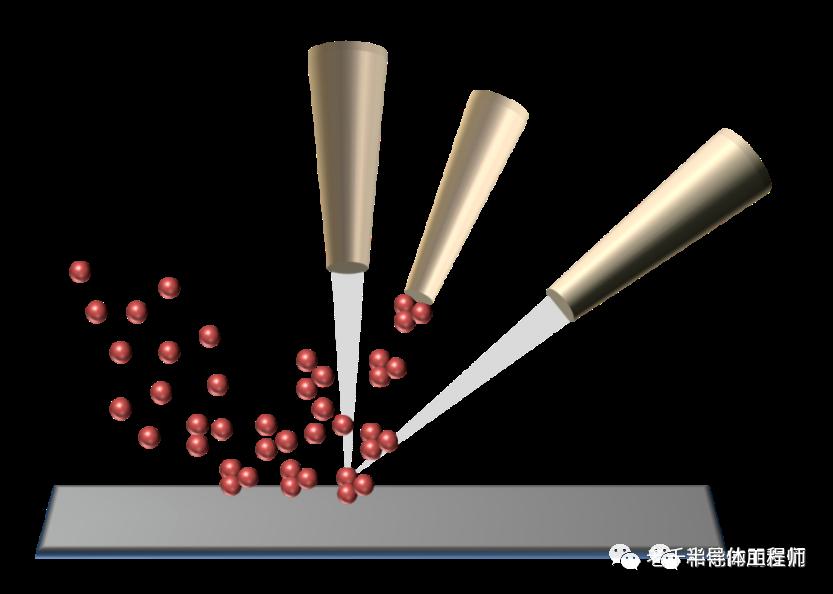

1984年,Gamo报告了第一个FIB诱导的铝沉积(金属有机材料,三甲基铝(TMA)Al2(CH3)3前驱体)。到目前为止,已经有几十种不同的前驱体被成功报道用于金属(铝、钨、钽、铂、金、铜、钯和铁)、绝缘体(二氧化硅)和碳的FIB诱导沉积。成功沉积的前体气体的细节如下图所示: 用于FIB诱导沉积的前体气体

用于FIB诱导沉积的前体气体作为FIB成功沉积的一个条件,FIB应该在局部区域引入适量的气体前驱体。如果气体通量太高,在相同的离子束条件下,沉积率会变得很慢。如果气体流量太低,所有的气体很快就会被消耗掉,导致入射的离子束对样品表面产生主要的溅射作用。

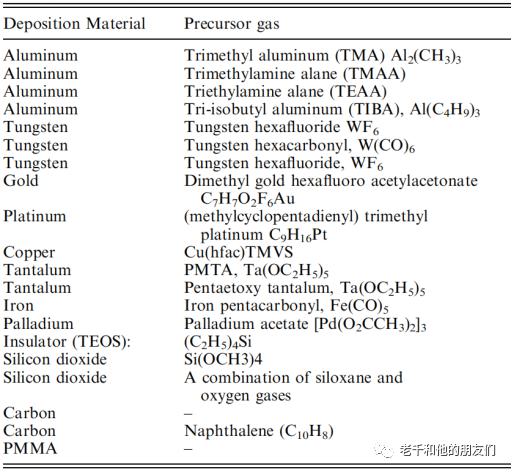

气体通量可以通过喷嘴的位置来调整,例如,离表面的高度z和离扫描离子束的距离h,以及气体的温度。气体通量或局部压力随着系统中喷嘴高度的增加而减少。喷嘴必须有足够的高度,而不会对样品表面造成损害。当喷嘴位置离离子束位置太近时,由于喷嘴附近的额外场效应,入射离子束会受到喷嘴的扰动。 气针的示意图

气针的示意图FIB使用机械系统来插入和收回气体喷嘴。插入的喷嘴的位置必须是一致的,以便气体流量不随时间变化。理想的喷嘴高度一般是离样品表面几百微米,尽管最佳位置因不同系统而异。

气体的温度也会影响喷嘴中的气体通量,较高的温度会导致较高的气体通量。然而,如果气体的温度太高,气体的化学性质就会发生变化。

2 离子束重叠的定义

在预先绘制的图案中包含离子束点位置的像素,在每个像素点上,离子束停留一段时间,称为停留时间,并分解表面上的气体前驱体以产生沉积。然后离子束被清空,并以步长(S)移动到下一个像素。

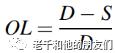

根据离子束的步长,我们还可以定义离子束重叠(OL). 扫描离子束的重叠可以用以下公式表示:

离子束重叠是关键参数。如果步长是离子束直径(D)的一半,第一和第二离子束点就会重叠50%。当离子束从一个位置移动到另一个位置时,会发生负重叠,步长比其离子束尺寸大。

当我们在系统中设置离子束重叠的时候,我们需要考虑到高斯离子束轮廓。即使离子束是数字控制的,离子束点的高斯离子束轮廓也会在离子束点之间的空间贡献额外的离子束电流。一般来说,正重合用于铣削,零重合用于蚀刻,负重合用于沉积。 离子束重叠和数字图案的示意图,显示步长(S),重叠(OL)和直径(D)的离子束

离子束重叠和数字图案的示意图,显示步长(S),重叠(OL)和直径(D)的离子束3 沉积图案时的离子束控制

离子束在一个循环时间内通过所有像素区域,一旦离子束到达图案的最后一个像素,它就会移回图案的第一个像素。这个离子束扫描循环重复若干次,直到达到输入设置时间或达到正确的沉积厚度。

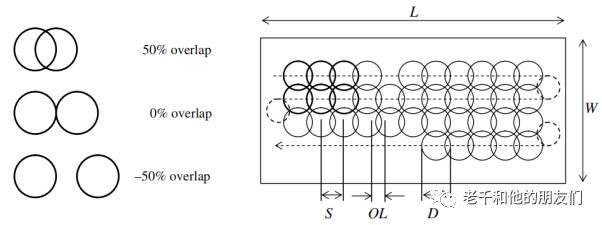

FIB中的沉积率也取决于离子束电流的数量以及扫描区域和循环时间。总的步骤数(Ns)的面积L·W的总步数可以表示如下:

在实际情况下,离子束在图案上的扫描速度足够快,因此可以忽略像素间的离子束消隐时间。循环时间可以表示为

循环时间 (tl)直接与像素停留时间(td)和图案中的总步数(Np)

循环时间 (tl)直接与像素停留时间(td)和图案中的总步数(Np)循环时间由两个操作参数决定,即离子束停留时间和重叠。

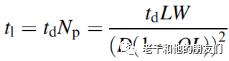

现在考虑离子束停留时间和重叠对沉积率和质量的影响。下图中显示了在不同的重叠和停留时间下,钨在Si基片上沉积的一系列SEM图像。绘制图案的尺寸为6m m -1.5 mm,目标厚度为1 mm。对于所有的沉积,使用了1000 pA的离子束电流。

图(a)到(d)分别显示了50%、0%、-150%和-500%的离子束重叠的钨沉积情况。对于正值和零重叠的沉积,沉积的厚度显得不均匀,没有达到目标厚度。对于正的离子束重叠,离子束点之间的高离子束电流密度可以在沉积过程中提供一个强大的溅射产量。图(c)显示了一个良好的沉积,与目标重叠了-150%,厚度均匀。图(d)显示,在-500%重叠下,可以获得目标沉积厚度。然而,沉积表面是不光滑的。

离子束直径之间的空间太大,所以气体分解和额外的溅射都不会发生在这个空间里。图(e)和(f)显示了重叠度为-150%,停留时间分别为2ms和20ms的沉积。所有的气体前体都在暴露于离子束的前几十分之一微秒内被消耗掉。此外,超长的停留时间对沉积的表面提供了一个溅射效果。如果停留时间过长,沉积的材料就会被溅开,在样品表面留下一个铣孔,如图(f)所示。

一系列不同重叠和停留时间的图像,观察角度为52◦。(a) 0.2 ms停留时间,50% OL,(b) 0.2 ms停留时间,0% OL,(c) 0.2 ms停留时间,150% OL,(d) 0.2 ms停留时间,500% OL。(e) 2毫秒的停留时间,150%的OL,(f) 20毫秒的停留时间,150%的OL。

这些例子表明,适当地设置停留时间和重叠是在FIB系统中实现成功沉积的关键。

一个先进的系统可以存储不同沉积条件下的最佳重叠和停留时间参数,这样操作者就可以在需要时轻松加载最佳参数。

为了在聚焦离子束系统中成功沉积材料,必须考虑到离子束电流密度。下图中显示了沉积率(mm/min)和束流密度(A/mm2)的三个不同范围。

铂金的沉积效率

铂金的沉积效率中间的束流密度范围对沉积率来说是最有效的,溅射率最小。人们已经接受了C9H16Pt(Pt沉积)最有效的沉积率是在的2-6pA/mm2的电流密度范围内,W(CO)6(W沉积)是在100-150 pA/mm2。

在实际情况下,改变沉积时间来控制沉积效果更容易。为了计算最大的沉积率,引入铂金沉积的中间电流密度范围(2-6pA/mm2)。这种计算可以基于铂的体积沉积率为0.5 mm3/nC,重叠率为-50%,停留时间为0.2 ms。

假设想沉积100 mm3(10 mmx10 mm,1 mm厚)的铂金。在这种情况下,我们需要0.6 nA ( 6 pA/ mm2-100 mm2) 的束流,以便在100 mm2上有6pA/mm2的束流密度。根据沉积时间的定义,计算结果将是:沉积时间=体积mm3/离子束电流(nA)X 体积沉积率(mm3/nC)根据计算,电流密度在2 pA/mm2和6 pA/mm2之间的大致对应时间将分别在16 min 37s和5min30s之间。因此,为了尽量减少铂金沉积过程中不必要的溅射,沉积1mm厚度所需要的时间必须设置为5分钟30秒以上。

5 在高长径比通孔中填充金属

随着半导体行业向更小的尺寸和更多的电荷载体发展,对高纵横比通孔的需求也在增加。在今天的集成电路中,可能需要与深度超过10毫米的金属线进行接触,同时避免与其他接近的金属线进行电接触。

这可能意味着我们必须创建一个深10毫米、宽仅0.50毫米(纵横比为20:1)的铂金填充孔。在试图制造高纵横比通孔时,存在着某些挑战。● 达到所需的深度。● 保持关键尺寸,以避免与其他线路短路。● 在通孔中获得均匀、牢固的金属沉积。● 在高长径比的通孔中成功沉积低电阻率的金属。● 知道何时接触到所需的轨道(端点检测)。当试图研磨一个深的通孔时,就很难达到预期的深度。当越挖越深的时候,就越来越难继续下去了。另一个关键点是避免撞到其他金属痕迹。随着金属化层数的增加和器件平面化程度的提高,这一点变得具有挑战性。此外,随着铣削通孔的时间越来越长,通孔的边缘会越来越圆,越来越宽。

在低离子束电流下铣削通孔,可以减少边缘倒圆的影响,并增加通孔的长宽比。然而,低束流铣削会降低端点信号的质量。

如果通孔不能被金属牢固地填满,那么它的电阻率就会很高,没有任何用处。为了增加固体铂金填充的机会,可以通过降低针头的位置来减缓沉积的速度。另一个选择是减少气体流量。

有机气体通常会运输被沉积的金属。当在样品表面沉积铂金时,与高长径比的孔内相比,有机载气体的逃逸角度大得多。当更多的有机载体被困在铂金中时,电阻率就会增加(由于烃基载体化合物的原因)。通过减慢沉积速度,我们也增加了碳基材料从孔中逃逸的时间,从而降低了电阻率。

选择要铣削的孔的区域可以通过使用CAD布局、光学图像来完成。

在铣削高长径比的孔时,通常很难获得一个清晰明确的端点轨迹。端点检测是通过测量样品台电流来完成的,样品电流本质上是对从样品上下来的二次电子量的测量。

当铣削一个很窄很深的通孔时,往往很难从这个孔中得到很多二次电子,从而使端点检测更具挑战性。

气体的化学反应至关重要。通过气体与被铣材料的化学反应,材料被移除,而不是重新沉积。如果不使用气体,那么只有相对较低的长宽比的孔是可能的,因为一旦深度约为孔的宽度的四倍,溅射的材料就不能从铣削的孔中逃脱。

已经发现,在大多数样品上,最好的结果是使用绝缘体增强的蚀刻气体,如XeF2。人们还发现,在沉积过程中,离子束必须定期暂停。在离子束暂停期间,通孔中的副产品气体出来,新的沉积气体前体进入。如果没有离子束暂停,大空隙的沉积将被留在空隙内,所需的离子束开/关时间比例约为1:9。下图显示在集成电路中铣削一个高长径比的孔并在孔中填充铂金。

在SiO2上铣出的高长径比孔与铝接触

在SiO2上铣出的高长径比孔与铝接触6 微纳结构的图案化

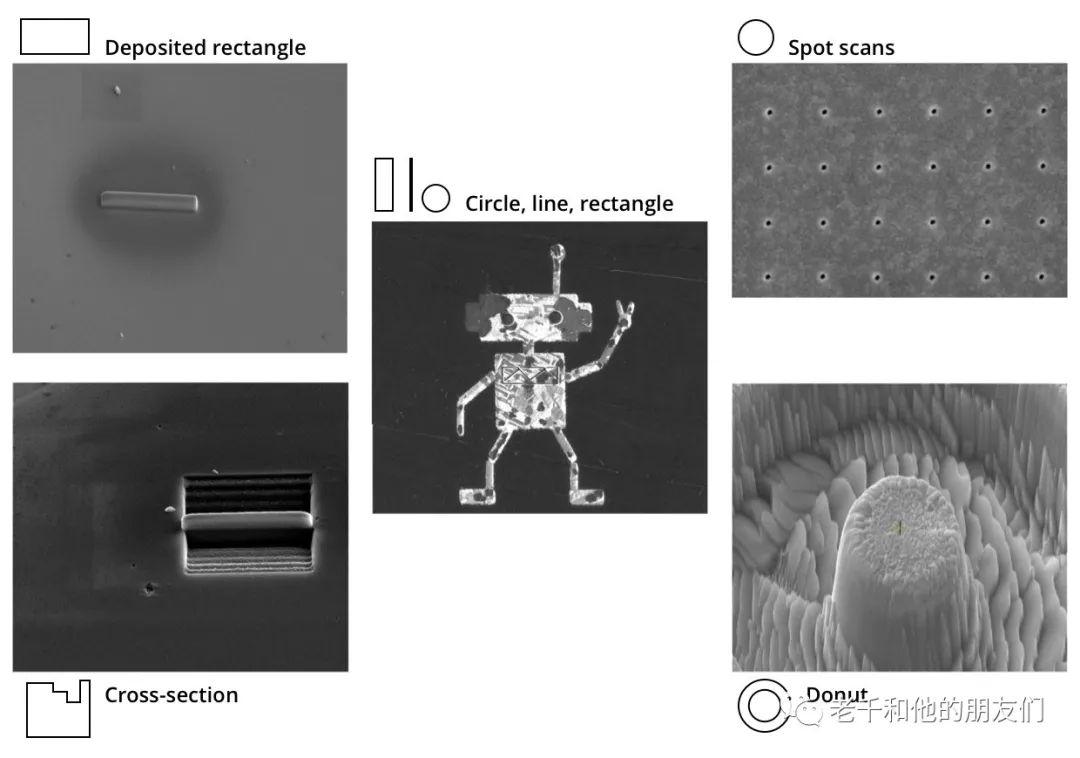

图案化是通过离子束刻蚀和沉积在样品中创建微米/纳米级结构的过程。任何复杂的结构都可以从基本构件(线、点、矩形)创建。

对于FIB-SEM系统来说,复杂的结构可以由系统编写脚本并自动执行,不需要操作员在现场。微纳结构的案例,可以从富铂沉积,到纳米孔阵列、甜甜圈、横截面和以及微型机器人。

在图案化过程中,离子束在样品表面进行(矢量)扫描,在一个扫描点上停留(停留时间),再转移到下一个点。刻蚀和沉积的速度和精度是由离子束电流决定。

参考资料

1. DOI:10.1017/CBO9780511600302.004

2. J.Orloff, M. Utlaut and L. Swanson. High Resolution Focused Ion Beams (New York: Plenum, 3. 2003).3. https://myscope.training/#/FIBlevel_3_17来源于老千和他的朋友们,作者

赵工

13488683602

zhaojh@kw.beijing.gov.cn

欢迎各公众号,媒体转载,申请加白名单秒通过

投稿/推广/合作/入群/赞助/转发 请加微信13488683602