修改样品表面的能力是纳米技术领域的基础,研究人员有许多方法可以实现大面积的表面修饰,但对于小样品或样品的局部区域修改,选择却有限,主要是通过聚焦离子束(FIB)来实现。FIB使用户能够定义覆盖数百μm2的复杂图案,以及亚μm的细节特征。

FIB不仅可以沉积各种材料,例如导体、绝缘器以及碳基材料,也可以选择地蚀刻材料。FIB诱导沉积和蚀刻已被广泛用于掩模修复、电路修改、半导体接触的形成、原子力显微镜(AFM)探针的制造、无掩模光刻和TEM样品制备等领域。

1.气体辅助离子束蚀刻

在微纳加工领域,FIB系统能广泛应用,其原因是能在局部区域精确的刻蚀材料。这能暴露出埋藏在内部的结构以进行故障分析(如在半导体领域),或为纳米技术创造独立的结构。

为了协助这些加工过程,通常在所刻蚀部位引入气体喷嘴(类似毛细管),向样品表面注入反应性中性气体。与材料的直接溅射相比,该气体能够提高蚀刻率,并且还能减少样品溅射中再沉积材料的数量。

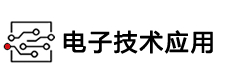

使用气体的其他好处是对不同的材料有不同的蚀刻率提升,这可以使一种材料在另一种材料存在的情况下得到优先蚀刻。气体的使用也可以产生单独使用离子束所不能形成的结构,如高长宽比的孔。气体辅助的离子束蚀刻依赖于与样品反应的气体,该过程产生的挥发性化合物,由真空系统去除。

总的来说,沉积和蚀刻的步骤有很多相似之处。例如,沉积和蚀刻气体可以吸附和解吸(物理吸附),而不与它们所在的表面发生反应(化学吸附)。然而,一些蚀刻气体的行为是不同的,因为蚀刻气体不只是在表面上进行物理吸附,而是能够进行化学吸附。例如,在干净的硅表面使用氯气会在硅上形成一个氯硅层。

气体辅助离子束蚀刻过程的步骤如下:1.中性的活性气体通过细长的气体喷嘴引入,吸附(或化学吸附)在样品表面;2.该气体与样品发生反应,可以是自发反应,如硅和氟,也可以是在离子束的作用下气体分解并与样品发生反应,如水和碳基聚合物;3.挥发的产物离开表面(解吸)。Winters和Coburn研究了氟基气体对硅的自发蚀刻和离子增强自发蚀刻的效果。这些研究表明,在硅-XeF2系统中,进入的XeF2气体能够在没有离子束的作用下与硅表面自发地发生反应,反应如下:

XeF2(g) + Si(s) → ''SiF2''(s) + Xe(g) (1)SiF2(s)+XeF2(g)→SiF4(g)+Xe(g) (2)

符号(g)和(s)分别表示气相和固相。

SiF2,虽然在化学计量上是正确的,但可能是SiF、SiF2和SiF3的混合物。入射离子束能够提高蚀刻率超过自发反应过程的速率,方法是通过重组去除 "SiF2"层,形成SiF4(g),过程如下:

2SiF2(s) +离子→ SiF4(g) + Si(s) (3)SiF(s) + SiF3(s) +离子→ SiF4(g) + Si(s) (4)通过SiF2的溅射:SiF2(s) +离子→ SiF2(g) (5)或通过增加SiF4的解吸率。从硅的离子增强蚀刻中检测到的主要气体种类是SiF4和一些SiF2。

在离子束加工期间,大部分溅射的材料来自于第一原子层,并且产量与结合能量成反比。公式(1)-(5)说明,通过形成结合能低的挥发性物质,可以增加蚀刻率。公式(3),(4)和(5)说明,增加新鲜的硅表面暴露在活性的XeF2气体中,形成一个新的SiF2层,在有离子束存在的情况下,有更多的XeF2能够与硅反应,从而增加了硅的去除率。

总之,在离子束存在的情况下,氟基气体能够显著提高硅的蚀刻率。FIB系统需要离子束来驱动蚀刻过程,来达到更高的效率。

2. 气体辅助蚀刻金属

使用卤化物蚀刻气体以提高金属的蚀刻率,在半导体工业中被广泛使用。在这种情况下,卤化物有助于去除金属线,为故障分析或测试重新布线打好基础。

在这里,卤化物不仅有助于提高蚀刻率,而且还能创造一个电子隔离的切口,因为任何溅射的金属都被卤化物氧化并变得不导电。

对于需要去除金属铝的应用,最好使用氯或碘,因为它们易于使用,能形成挥发性的产品,并且有很好的增强率。这里不使用XeF2,因为反应产物AlF3是不挥发的,而且在蚀刻率方面也没有改善。

钨的情况与铝相反。在这种情况下,XeF2是首选的气体,因为反应的产物WF6是一种气体,在热动力学上是稳定的。由于WCL6产品是一种低蒸气压的固体,因此氯不能提供更高的刻蚀性能。

3. 气体辅助蚀刻二氧化硅

SiO2的蚀刻是通过使用氟基气体实现的。XeF2被广泛使用,因为在SiO2的蚀刻过程中没有自发反应成分,且XeF2不会与SiO2表面发生化学吸附,而只是在最初的低浓度下发生物理吸附。这是由于在用离子束研磨之前,氧化物表面上的吸附位点很少。

然而,在经过几次离子束后,受损的表面会很容易地吸附多达10倍的氟,即使在受损的情况下,SiO2表面也不会自发地蚀刻,这一点是很有优势的,通过控制离子束的电流,能够很好的控制的蚀刻过程。

使用氩离子和XeF2的研究表明,SiO2蚀刻后的大部分解吸产物是SiF4。这已被证明与用于激发蚀刻的离子的能量和类型无关。

4. 碳基材料的蚀刻

使用卤化物材料作为蚀刻增强剂为许多材料的刻蚀提供了解决方案。然而,它们绝不是通用的蚀刻剂,已知它们对有机碳基材料有限制。水已经被发现是一种非常有效的蚀刻增强材料,用于聚合物和生物样品。

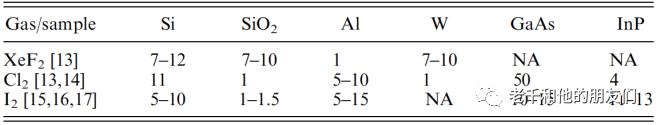

在SEM的论文和书籍中,研究人员关注水蒸气对成像的影响很多年了,尤其是在环境扫描电镜ESEM领域。随后,Stark等人将水蒸气应用于FIB系统并取得了巨大的成功。下图显示了各种气体对聚甲基丙烯酸甲酯(PMMA)的蚀刻增强的比较,清楚地显示了水比其他气体包括XeF2的效率高。

各种气体在PMMA基体上的蚀刻率效率,用30kV Ga+离子束

水在聚合物上的反应产物尚待确定,但Stark等人推测,可能形成COx形成并被真空系统抽走。然而,根据在Si/XeF2研究中的结果看,这似乎不太可能,在该系统中,XeF2能够在离子束到达之前化学吸附并攻击Si的表面。

在该系统中,限制刻蚀效率的是解吸环节,因为气体与Si反应形成一个饱和的氟硅烷层。离子与氟化表面的相互作用导致硅的最大去除率为25原子/离子。这些研究还表明蚀刻反应的产物是SiF4和SiF2。

对比水的蚀刻数据,在离子束到达之前没有发生任何反应,水只是被吸附在表面上,作者观察到的蚀刻速率为100原子/离子撞击表面。这个速率比在XeF2/Si系统中观察到的要高四倍。看来,水在PMMA/水反应中的作用可能是裂解聚合物链,挥发的产物是大块的单体或甲基丙烯酸甲酯碎片。

5. 抑制蚀刻过程

气体的加入也能够抑制样品的离子束溅射。前面主要的讨论是那些加速材料蚀刻速度的气体。但在某些情况下,气体的加入不仅没有加速甚至会抑制了蚀刻过程。

气体不产生任何增强刻蚀可能是由于气体不与基材反应,或者产品的溅射率与基材相同。为了使蚀刻率降低,气体和样品必须发生反应,形成不挥发的产品或具有高结合能的产品。

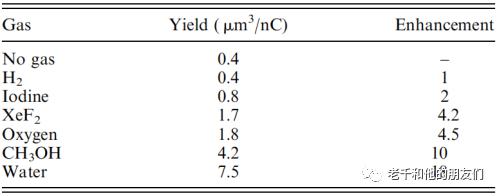

水是一个很好的例子,它能够产生所有三种结果;增强、无变化和抑制蚀刻。下图显示了不同材料的增强刻蚀因子参数,清楚地显示了增强、无影响和抑制的效果。增强因子的计算方法是用有气体时的产量(um3/nC)除以无气体时的产量。

各种材料的水蚀刻增强和抑制

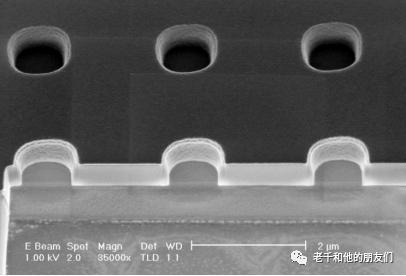

各种材料的水蚀刻增强和抑制金的蚀刻率不受加水的影响,因为它是惰性的,不会发生反应。铝或硅的蚀刻率因加入水而大大降低,在30千伏Ga+离子束下,是正常情况下溅射率的六分之一,这是有利的,可以使用户能够优先蚀刻集成电路中铝线周围的聚合物。下图可以看到这种抑制蚀刻的效果,带有接触孔的抗蚀剂表面层已经被去除,而在孔的底部暴露在离子束下的硅并没有显示出离子束的任何明显损伤。

光刻胶的水增强蚀刻

光刻胶的水增强蚀刻化学活性气体可以通过三个因素影响材料的物理溅射速度:(1)通过气体与材料的反应形成一个改性的表面。对于硅和XeF2,这将是一个饱和的SiFx 层,其中x = 1-3,而对于水来说,形成的是SiO2y, y<1。(2)表面原子的结合能可能会增加,如硅和水的情况,导致抑制蚀刻,或提高蚀刻率,如硅和XeF2的情况。(3)顶层表面的原始元素或材料的原子数会减少。

例如,在铝和硅的存在下,使用水会产生一个表面,其中顶层的大部分原子是来自于通过表面的气体的氧。

如上所述,因为大部分的溅射材料来源于表面层,所以离子束主要是去除顶部氧化层中的氧气。这些氧空位迅速被气体取代,导致样品中的铝或硅的溅射率净下降。

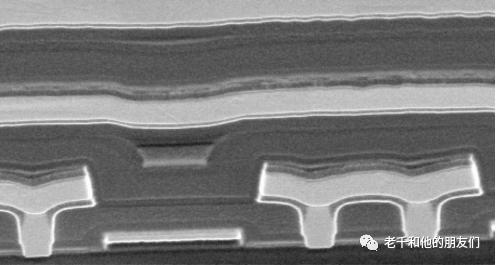

如果在一个横截面上存在许多材料,而用户需要看到它们的位置,那么不同材料的蚀刻率的变化是非常有用的。这是半导体行业的一种常见做法,工程师需要在制造过程中看到设备的各层,以监测FAB(半导体材料制造厂)的过程。这被称为划线蚀刻,利用了材料的不同蚀刻率。

当暴露在恒定的离子束电流和气体流中时。有些气体被设计成在蚀刻率上有很大的变化,FEI公司的delineation etch™就是一个例子,它被用来划定半导体设备的层。使用这些气体可以将一个截面从空白和无信息的视图,变成一系列层状的地形特征。 一个半导体器件的划线蚀刻

一个半导体器件的划线蚀刻6.用其他离子源进行蚀刻

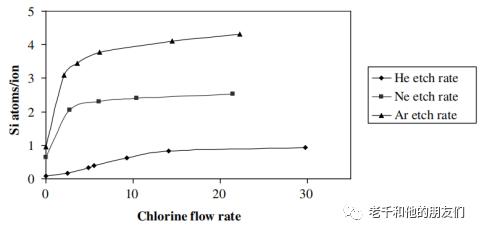

除了镓之外,其他离子源也会产生类似的结果。惰性气体离子源已被成功地用于通过溅射和添加反应性气体来蚀刻样品。由于产生的离子的大小和质量不同,使用其他离子源所达到的蚀刻率也有差异。

当离子进入基质时,传递给样品的能量是通过碰撞级联的核损失。离子越小、越轻,它能够传递给样品的能量就越少,因此,溅射产量就越低。科研人员在一组关于硅和氯气蚀刻的实验中,能够用各种1kV的惰性气体离子清楚地证明这一点。最重的气体是氩气,当与氯气一起使用时,观察到每个氩气离子喷射出四个硅原子的最大产量。当使用氦气而不是氩气时,产量下降到每个氦气离子不到一个硅原子。下图是这些结果的汇总。 每1kV He+、Ne+和Ar+溅射的硅原子产量。氯气流速为1015分子/秒

每1kV He+、Ne+和Ar+溅射的硅原子产量。氯气流速为1015分子/秒7 .样品损坏

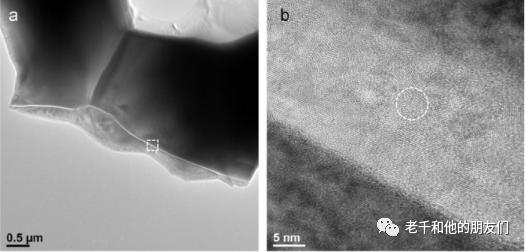

离子束会改变样品表层的特性。在30千 伏的镓离子束下,大部分材料表面约30nm的深度被镓注入,任何原本存在的原子结构都会被改变或破坏,这取决于样品所接受的剂量。这种损伤层在用FIB获得的TEM样品中是非常明显的,操作者需要小心翼翼地遵循已知的损伤最小化步骤,这可以大大减少损伤层的厚度。

HfB2晶界上20nm厚的无定形层的TEM图像:(a)低倍率;(b)HREM图像显示在HfB2晶界上析出的纳米晶体。

1.气体辅助蚀刻:虽然提高了研磨速率,但是增加了结晶-非晶界面的粗糙度,这进一步损害了TEM图像;2.低能量FIB:在这些能量下蚀刻速率和位置的分辨率会受到影响,但是束能量的减少使损伤深度最小化;3.氩离子研磨:原始的FIB损伤层被新形成的Ar离子感生损伤层代替,该层的厚度取决于氩离子束的能量、角度和时间(在研磨期间,冷却样品到-80℃以减少热诱导的损伤)。

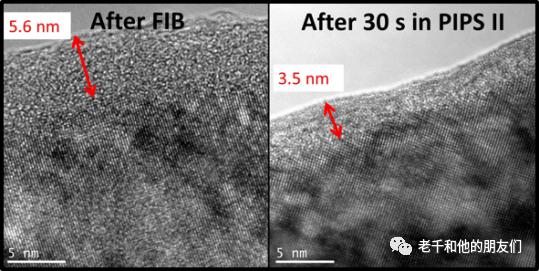

实践证明,可以应用低能量(<300eV)的宽束离子研磨,改善FIB制备的TEM样品质量,FIB诱导的非晶层厚度将会减少。

铌(Nb)样品中FIB产生的无定形表面层的去除。右图显示在300eV下研磨30s后的变化。在此期间,非晶层从约5.6 nm减少至3.5 nm(约减少40%)

离子束的另一个影响是样品最顶层内的物质原子的移动:表面的材料可以移动到体层,体层的材料可以移动到表面。这可能是由反冲注入、级联混合或辐射增强扩散引起的。因此,可以发现蚀刻气体被注入样品中,而不仅仅是在材料的顶部表面。

参考资料

1.DOI:10.1016/j.jeurceramsoc.2013.10.007

2.https://www.gatan.com/argon-ion-polishing-focused-ion-beam-specimens-pips-ii-system

3.J. Ayache et al in: ”Sample Preparation Handbook for Transmission Electron Microscopy: Methodology”, (Springer, New York) p. 126.

4.J. Orloff, M. Utlaut and L. Swanson. High Resolution Focused Ion Beams (New York: Plenum, 2003).

5.DOI:10.1017/CBO9780511600302.004

来源于老千和他的朋友们,作者

赵工

13488683602

zhaojh@kw.beijing.gov.cn

欢迎各公众号,媒体转载,申请加白名单秒通过

投稿/推广/合作/入群/赞助/转发 请加微信13488683602