各位CEIA的精英们大家好,我是株洲麦格米特公司的罗春旺,很高兴也很荣幸能在CEIA的平台和大家一起分享SMT红胶工艺的这个铜网开口解决方案。

在红胶SMT行业当中,红胶制成工艺是一种非常常见的一种焊接工艺,接触过红胶工艺制成的同仁们应该很清楚,在生产过程中溢胶、漏胶,还有一些推力不足这些不良是比较常见的。今天主要的针对这些问题进行改善和大家一起分享。

报告中就有5点,第一个是SMT红胶工艺的简介,第二个是常见不良统计和分析,第三个方面是改善方案,第四个是改善效果确认,第五个是钢网开口的标准化。

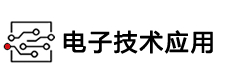

什么是红胶?红胶工艺简单的来讲,利用红胶受热固化的特征,通过印刷机或点胶机,把红胶印刷或点在PCB两个焊盘中间,再经过贴片回流和加热完成固化,再去插件,和插件引脚面一起波峰焊,做焊接的动作。因为在焊接的过程中不需要载具去保护直接就完成焊接,这个工艺广泛用于民用产品的方面。

主要特点会有三个,第一,节约成本,因为红胶的固化温度是在最高温度150度以内,因为温度较低,PCB材质可以选择使用纸基板,不需要过炉。

第二,元器件比较大,间距也会够宽,主要适用于现有0603及以上贴片器件和引脚大于0.5毫米以上的IC,其他以下规格器件就不适用红胶工艺。

第三个的话设计PCB时,对贴片和插件的空间要求比较低,这样可以减少PCB在设计尺寸的时候,会相应缩小PCB长宽。

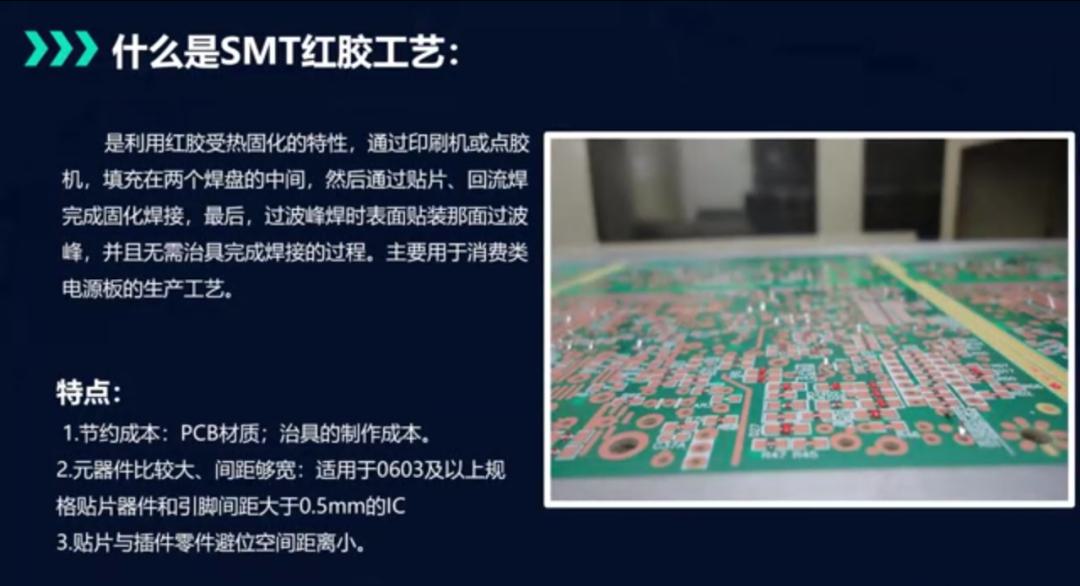

那么红胶涂覆的PCB板上来会有两种方式,第一种点胶方式,点胶方式是通过使用精密的马达控制螺旋阀和针头大小来控制下胶量。设备可以对胶量的大小粗细、涂胶的速度、点胶的时间和填胶时间都可以用参数来控制,所以出胶量比较稳定,漏胶的几率也会比较低。主要胶管的规格主要有20/30/40毫升,点胶速度的话基本上是1秒可以点5个点,适用于100颗连接以内的贴片零件产品。

优点是精度比较高,下胶量稳定,缺点主要还是效率比较低,没有无法满足贴片件比较多的一些产品和PCB尺寸较大的一些产品进行量产。

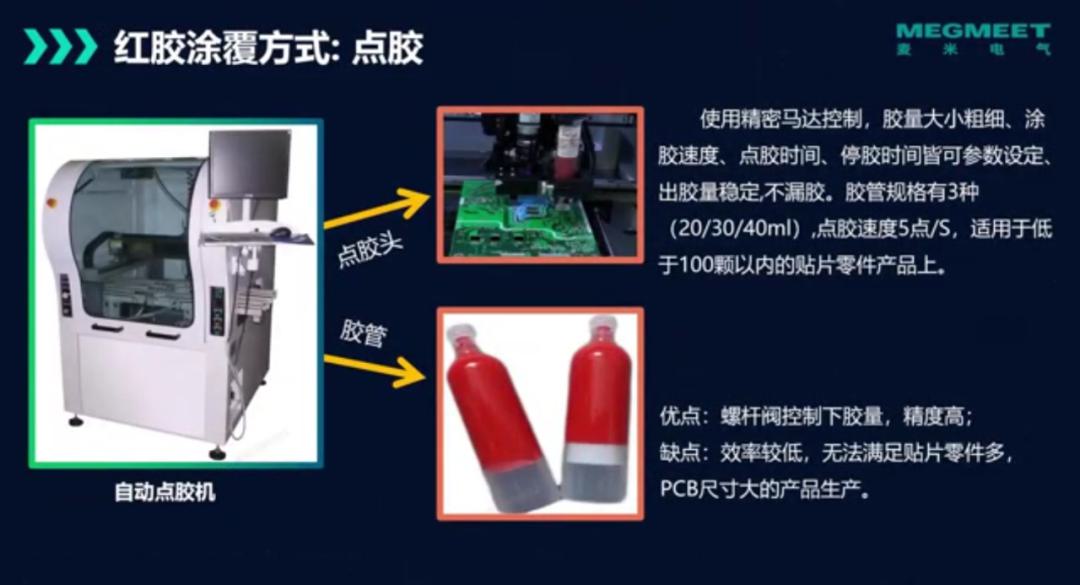

另外一种方式是刷胶的方式,使用印刷机来做,通过印刷机和配合钢网或铜网进行来把红胶印刷的在PCB板上,钢网的话主要用于单双面板上使用,往后的话就控制在0.18毫米到0.2毫米,是使用的是一些激光切割,孔壁会比较光滑,易于脱胶,包括钢片的厚度也比较薄,所以下胶量稳定性也比较好。

那铜网的话是主要用于“先AI自动插件后贴片”的这种工艺制程上,且贴片点数较多的时候会使用;网后的话是2.5~3个毫米,背面也需要做个避空,背面插件引脚也需要避位,使用精雕机来切割,钻孔的孔壁相对比较粗糙,并且钢网厚度也比较厚,有3毫米,但是下胶量稳定性也比较差,会导致刷胶的质量稳定性也比较差。

这一款的话主要在电源产品上行业中是最为广泛使用的,因为本身铜网本身厚度跟孔壁较粗糙的客观问题,还要考虑纸基板比较容易变形和AI引脚避位的问题。

所以针对这种用铜网刷胶的这种制程,变量因素相应的比较多,所以对制程方面出现的问题几率也比较大,所以对铜网的设计制作是比较重要的。

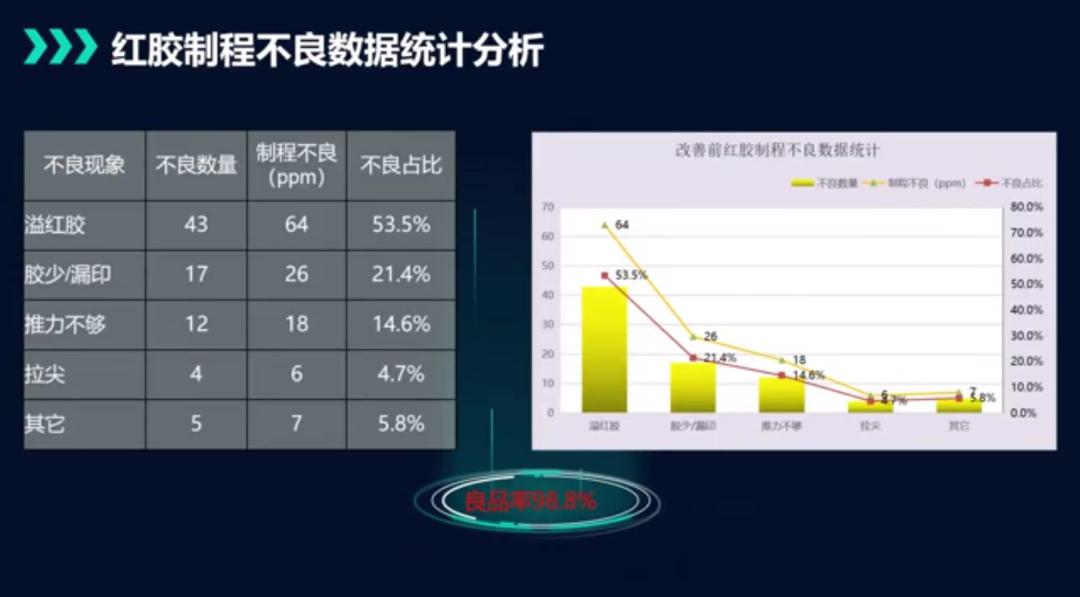

接下来,针对产品做了不良数据的统计分析,主要的不良现象Top3主要还是溢胶,少胶、漏胶和推力不够,这三个问题上面,整体的良率也只有在98.58%左右,不良率基本在1.2~1.58%。红胶的维修起来也会比锡膏制程相对麻烦,所以就改善直通率是势在必行的。

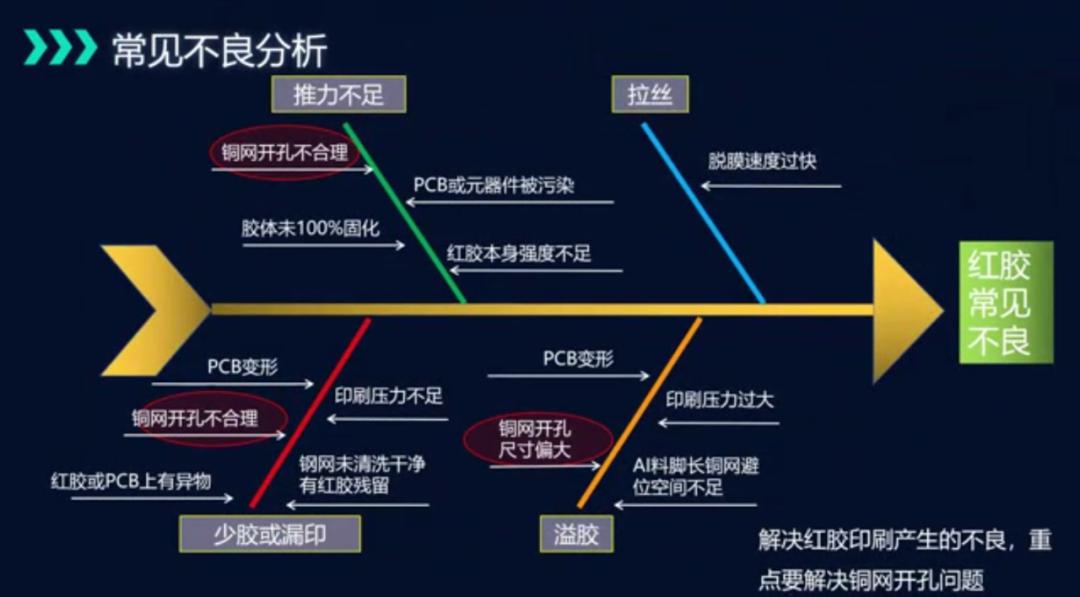

针对这些制程中常见的一些问题,我们用鱼骨图来做了不良分析。

主要的话大家也可以从鱼骨图当中可以看得出推力不足、少胶或漏印,溢胶、都是跟铜网开口不合理都有比较大的关系。铜网三个下胶量不好的时候,漏胶的时候或压力过大后导致溢胶,导致一些少胶或漏胶,这种几率就非常大。

有四个方面会造成的推力不足。一是当铜网开口不合理, PCB或元器件被污染,胶体会百分百固化,这个是温度不够,红胶变质了,本身的强度不足,或者是红胶在使用过程管理不到位,少胶和漏胶的话主要就有PCB的变形,导致的铜网跟PCB没有紧贴在一起,有间隙。二是,印刷的压力设定不够,压力太小,导致出胶量比较小。三是,铜网开口的不合理,用圆孔对下胶的时候,也是会导致推力不足。四是,红胶的铜网没有清洗干净,桶壁上有红胶残留,或者红胶跟PCB上面有异物,都会造成少胶或漏胶的现象。

溢胶的话,PCB变形也一样的,间隙后的胶量比较大,胶量可能会遇到焊盘上面去,印刷压力过大,导致也是一样的,钢网开口的尺寸偏大,下胶口偏大,也会造成。还有AI料脚避位空间不足,也会导致PCB跟钢网之间垫起来后有个间隙,也会造成溢胶。

总结一下,其实对铜网的开口要求是众矢之中,要就在这一块怎么样去解决?下面主要就讲这些。

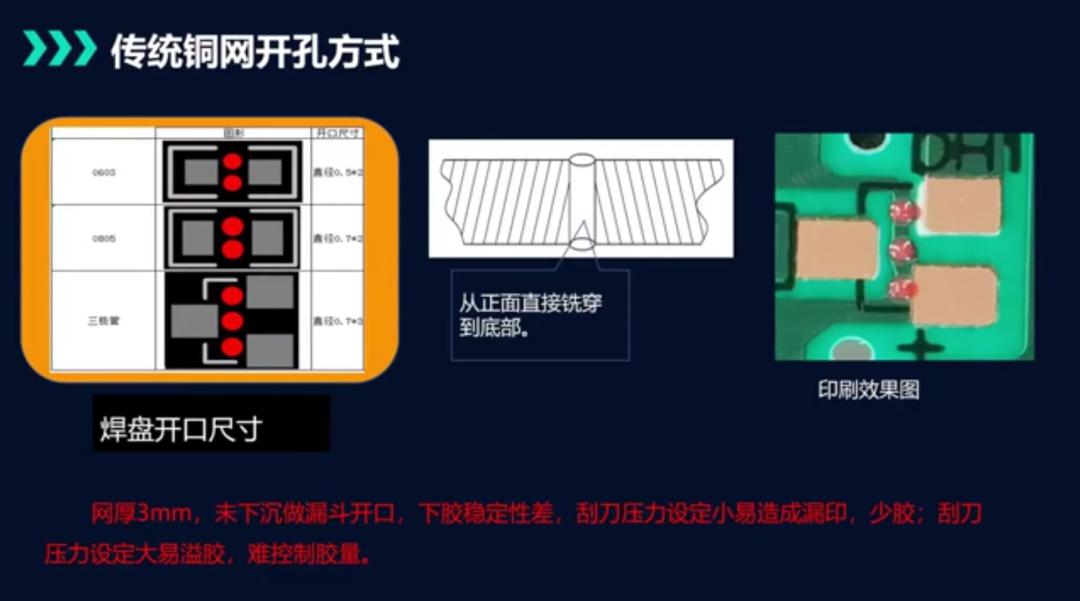

左边第一张图的话是0603、0805、三级管的开口。开口主要以圆孔为主,焊盘与焊盘中间的间距,基本都是0.8~1.1毫米,中间圆孔的直径是按照是0.5毫米来开的,相当于的两边是红胶边缘到两边焊盘的边缘,间隙值是只有0.15~0.25毫米之间,所以这种只要有一点点压力太大,或者是下胶量多的时候,或者偏位的时候,基本上都会导致红胶溢在焊盘上面。

另外是0.5~3毫米厚的下胶铜网厚度,下胶的时候稳定性也差,漏胶跟少胶的这种几率也经常发生。

第二个方面,是直接从正面直接洗穿到底部的,相当于下胶的距离是三个毫米,对下胶的控制也是非常困难的。

第三个的话,避位空间,底部的AI角引脚的避位是以引脚中心往外半径3~5个毫米去做开孔设计,像这样的开口跟铜网的孔壁粗糙的特性,导致孔壁残留红胶或者下胶量稳定性差,会造成少胶、漏胶等问题,那应该要怎么去解决这个问题?

可以借鉴钢网为什么稳定性非常好,主要还是第一个激光刻的孔壁比较光滑,这是铜网线,暂时是没办法去解决。

第二个是钢片比较薄,所以对下胶就比较稳定,在这一点红胶可以去借鉴到铜网上面,是可以做借鉴的。

从钢网上面的现象启迪我们可以通过改薄下胶量的距离和开口,就想出了这样的开口设计。

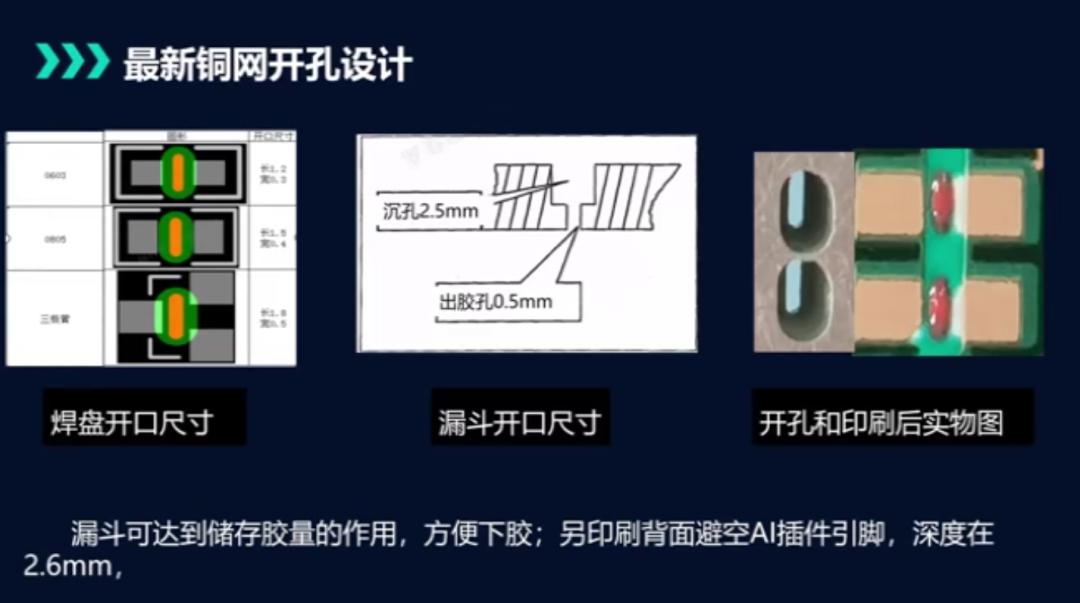

左边第一张图这个是0603的,铜网的厚度还是三个毫米,主要做了三个方面的改善。

第一个方面对焊盘开口的改善。像0003这一块,原来从两个圆孔改成长条形,长度是1.2个毫米,比0603的临界宽度0.8毫米,长出0.4毫米。所以有个好处,就算的长条形的里有周边胶有漏一点,都不会影响推力。

第二个好处,原来是圆孔的,直径是0.5个毫米,现在开成长条形的是0.3毫米,这边可以缩减了0.2毫米,这对于焊盘跟红胶之间的距离就延长了0.1个毫米,也可以加宽到单边,跟红胶的距离就有0.2~0.3的间距,对刮刀或刮刀的压力,也不会有太大的依赖性。总结就是把铜网3个毫米,从上面先往下成孔2.5个毫米,在后面出胶口只留0.5个毫米,开口是比漏斗是开的大,在这里的胶会提前储存在孔里面,在刮刀通过压力压的时候,出胶就只有0.5毫米的距离,这样的话对出胶的质量和稳定性就得到了很大的提升。

第三个的话,是印刷背面的BVI插件引脚,原来的深度是在2~2.2个毫米,现在把深度也延伸到了2.6个毫米,以原来的避位空间是从3~5个毫米,开成以迎角周围无干涉为半径,尽量把引脚周围的那些铜板挖空、洗空,这样的话也是大大的降低了,因为引脚没有被剪断,导致溢胶的发生。

通过这三个方面开孔的改进,扩大了生产过程中制程的窗口,使得调试也更简单、更简便,不需要把刮刀压力调的太精确,把布PIN的位置要更精细,这样也降低了在转机过程中的布PIN调参数的这些时间,也提升了转机效率,更提升了印刷品质。

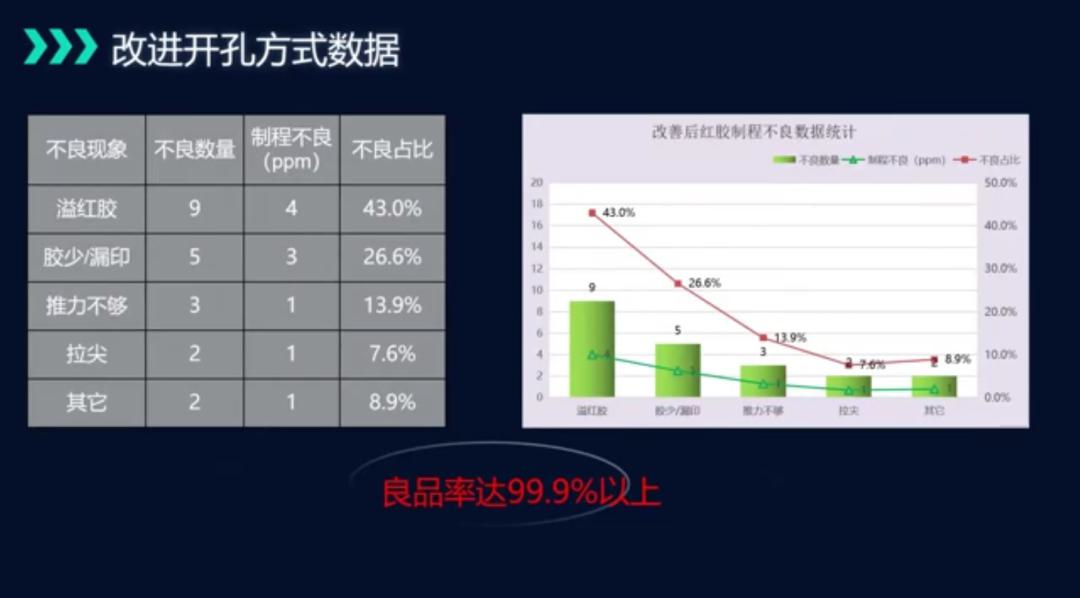

这也是我们同个产品,然后用改进过后的铜网开口去做数据的统计。

现在基本上直通率可以达到99.9%以上,那溢胶、少胶、推力不够这种不良大大也降低了很多,所以这一块的对铜网开口改进的验证是成功的。

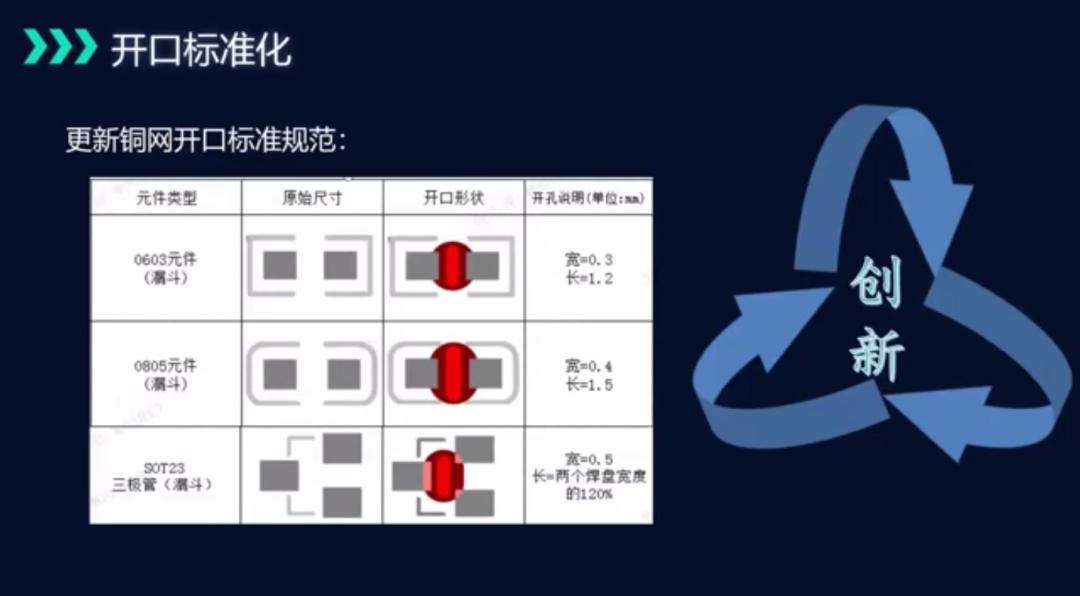

最后,我们把铜网开口的做了标准,并把标准化规范的文件给到了铜网制作的供应商,也按照这个要求去做。

现在铜网的问题,从用漏斗式的开孔方式,在孔壁上的也会有残留胶的几率,但清洗相应的会比较困难的。

针对清洗困难的问题,也在做研究,已经也有方向去解决这个问题,只要待验证成功后,再与各位一起分享。创新,改善永无止境,我今天的报告分享到这里,谢谢大家。

来源于CEIA电子智造,作者

赵工

13488683602

zhaojh@kw.beijing.gov.cn

欢迎各公众号,媒体转载,申请加白名单秒通过

投稿/推广/合作/入群/赞助/转发 请加微信13488683602