дЄАгАБеЈ•иЙЇеОЯзРЖ

йФЃеРИеЈ•иЙЇ:зФ®еѓЉзЇње∞ЖеНКеѓЉдљУиКѓзЙЗдЄКзЪДзФµжЮБзїПињЗйФЃеРИиЃЊе§ЗйАЪињЗжЦљеК†еОЛеКЫжЬЇжҐ∞жМѓеК®гАБзФµиГљжИЦзГ≠иГљз≠ЙдЄНеРМиГљйЗПдЇОжО•е§іе§Д,嚥жИРињЮжО•жО•е§ізЪДдЄАзІНжЦєж≥ХдЄОе§ЦйГ®еЉХиДЪзЫЄињЮжО•зЪДеЈ•иЙЇпЉМеН≥еЃМжИРиКѓзЙЗдЄОе∞Би£Ее§ЦеЉХиДЪйЧізЪДзФµжµБйАЪиЈѓгАВ

дЇМгАБйФЃеРИжЭРжЦЩ

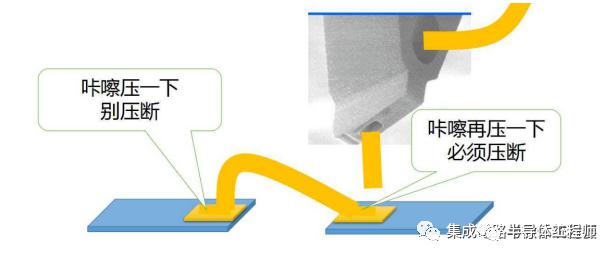

йФЃеРИдЄЭеИЖдЄЇеЫЫзІН:йУЭзЇњгАБеРИйЗСдЄЭгАБйФЃеРИйЗСзЇњгАБйФЃеРИйУЬзЇњ

йФЃеРИйЗСзЇњпЉЪйЗСдЄЭзЇѓеЇ¶дЄЇ99.99%пЉМжОЇеЕ•пЉИ5~10пЉЙ*0.001вА∞йУНпЉИBeпЉЙжИЦиАЕпЉИ30~100пЉЙ*0.001вА∞пЉИCuпЉЙ;

йФЃеРИйУЭзЇњпЉЪеК†еЕ•1%зЪДз°ЕпЉИSiпЉЙжИЦиАЕ1%зЪДйХБпЉИMgпЉЙйФЃеРИйУЬдЄЭпЉЪзДКжО•жЧґйЬАеК†дњЭжК§жАІж∞ФдљУ,йШ≤ж≠Ґж∞ІеМЦдЄЇжФєеЦДйФЃеРИйУЬдЄЭжАІиГљпЉМзЫЄеЕ≥зФЯдЇІеНХдљНеПѓдї•еИ©зԮ祱еЬЯеЕГзі†дљЬдЄЇиД±ж∞ІеЙВпЉМеЄЄзФ®зЪДеЕГзі†дЄїи¶БеМЕжЛђ SrгАБCaгАБMg дї•еПК BeгАВ

еРИйЗСдЄЭпЉЪйЗСйУЭдЄЭгАБйЗСйУЬдЄЭ

дЄЙгАБйЗСдЄЭйФЃеРИињЗз®Л

ж•ФзДКеЕЈжЬЙиГљиЊЊ45m зїЖйЧіиЈЭзЪДйФЃеРИиГљеКЫ,зДКзВєе§ДеЉХзЇњзЫіеЊДеПШ嚥еПѓдљОиЗ≥20%~30%зЇњеЊДпЉМеЫ†ж≤°жЬЙйЗСзРГеПК嚥жИРйЗСзРГдЇІзФЯзЪДзГ≠ељ±еУНеМЇпЉМж•ФзДКйЗСдЄЭеЉІеЇ¶еПѓдљОиЗ≥50pmпЉМеѓДзФЯжХИеЇФзЫЄеѓєиЊГе∞ПпЉМйЭЮеЄЄйАВзФ®дЇОеЊЃж≥ҐзФµиЈѓзЪДе∞ДйҐСдЇТињЮпЉМдљЖйЗСдЄЭж•ФзДКеЕЈжЬЙжЦєеРСжАІпЉМж•ФзДКйАЯеЇ¶жЕҐпЉМдЄФеѓєйФЃеРИзХМйЭҐи¶Бж±ВжЫійЂШгАВеЊЃж≥Ґе§ЪиКѓзЙЗж®°еЭЧйЗЗзФ®иЗ™еК®йЗСдЄЭж•ФзДКеПѓз≤Њз°ЃжОІеИґж˱嚥пЉМз°ЃдњЭдЇТињЮйЗСдЄЭж˱嚥дЄАиЗіжАІеТМйФЃеРИиі®йЗПпЉМиГљжШЊиСЧжПРйЂШеЊЃж≥Ґе§ЪиКѓзЙЗдЇІеУБзЪДжАІиГљ

дЄНеРМйФЃеРИжЭРжЦЩеЬ®йЗСдЄЭйФЃеРИжЧґжЙАйЬАи¶БиЃЊзљЃзЪДиґЕе£∞еКЯзОЗеПВжХ∞е≠ШеЬ®еЈЃеЉВгАВеЬ®дЇІеУБзФЯдЇІињЗз®ЛдЄ≠пЉМж†єжНЃеЃЮйЩЕзФЯдЇІй™МиѓБжГЕеЖµеѓєиґЕе£∞еКЯзОЗеПВжХ∞ињЫи°Ми∞ГжХі.

жО®иНРеПВжХ∞е¶ВдЄЛпЉЪ

иґЕе£∞еКЯзОЗ 150пљЮ350LSB

иґЕе£∞жЧґйЧі 85пљЮ95ms

иґЕе£∞еОЛеКЫ 16пљЮ24g

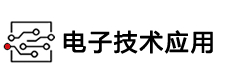

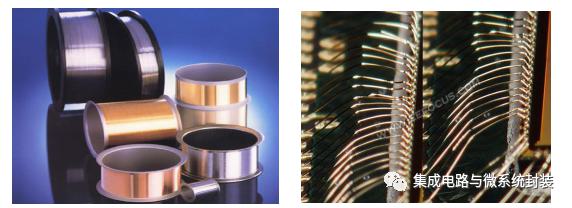

еЫЫгАБйФЃеРИж≠•й™§

пЉИ1пЉЙе∞ЖйЬАи¶БйФЃеРИзЪДж®°еЭЧеЕИжФЊеЬ®еОЛзДКеЇХеЇІдЄКйҐДзГ≠2пљЮ3еИЖйТЯпЉМеЖНжФЊеЕ•йФЃеРИеє≥йЭҐпЉМеєґеЫЇеЃЪпЉЫ

пЉИ2пЉЙи∞ГиКВе•љеЈ•дљЬеП∞зЪДйЂШеЇ¶пЉМдњЭиѓБ襀еОЛдїґи°®йЭҐдЄОеКИеИАзЂѓйЭҐеє≥и°МжО•иІ¶пЉМеРМжЧґжЬЇеЩ®иГљеЬ®жЙАи¶Бж±ВзЪДи°Мз®ЛеЖЕеЈ•дљЬпЉЫ

пЉИ3пЉЙи∞ГиКВе•љйФЃеРИеП∞дЄКжШЊеЊЃйХЬзЪДжФЊе§ІеАНжХ∞еТМзД¶иЈЭпЉМиЗ≥жЄЕжЩ∞дЄЇж≠ҐпЉЫ

пЉИ4пЉЙзІїеК®жУНдљЬжЙЛжЯДпЉМе∞ЖзђђдЄАзДКзВєз≤Њз°ЃеЬ∞зІїеК®еИ∞еКИеИАж≠£дЄЛжЦєпЉМзЉУжЕҐйЩНдљОзДКе§іпЉМдљњеЕґиРљеИ∞зђђдЄАдЄ™зДКзВєдЄКпЉЫ

пЉИ5пЉЙзІїеК®жУНдљЬжЙЛжЯДдљњзДКе§іеНЗиµЈеИ∞дЄАеЃЪйЂШеЇ¶пЉМеЖНжђ°зІїеК®жУНдљЬжЙЛжЯДпЉМе∞ЖзђђдЇМдЄ™зДКзВєз≤Њз°ЃеЬ∞зІїеК®еИ∞еКИеИАж≠£дЄЛйЭҐпЉМзЉУжЕҐйЩНдљОзДКе§іпЉМдљњеЕґиРљеИ∞зђђдЇМдЄ™зДКзВєдЄКпЉЫ

пЉИ6пЉЙзДКжО•еЃМжИРеРОзДКе§іиЗ™еК®дЄКеНЗеИ∞е§НдљНдљНзљЃпЉЫ

пЉИ7пЉЙиІВеѓЯзДКзВєе§ЦиІВеИ§жЦ≠еПВжХ∞иЃЊзљЃжШѓеР¶еЊЧељУпЉМи˕嚥еПШжИЦжЛЙеКЫдЄНзђ¶еРИж†ЗеЗЖеИЩеПѓеѓєеПВжХ∞ињЫи°МйАВељУи∞ГжХіпЉМзЫіеИ∞зђ¶еРИж†ЗеЗЖдЄЇж≠ҐгАВиЛ•и∞ГжХіеПВжХ∞жЧ†ж≥ХдљњеЕґзђ¶еРИж†ЗеЗЖпЉМеИЩйЬАйАЪзЯ•еЈ•иЙЇдЇЇеСШињЫи°МеИЖжЮРпЉМжЙЊеИ∞йЧЃйҐШеєґдњЃж≠£еРОеЖНеЃЮжЦљеОЛзДКпЉЫ

пЉИ8пЉЙйФЃеРИеЃМжИРеРОпЉМе∞ЖдЇІеУБдљњзФ®йХКе≠РиљїиљїеПЦдЄЛпЉМжФЊзљЃеЬ®еЖЈеНіеП∞дЄКеЖЈеНіпЉЫ

пЉИ9пЉЙеЕ≥йЧ≠иЃЊе§ЗзЫЄеЕ≥зФµжЇРпЉЫ

дЇФгАБеИ§жЦ≠ж†ЗеЗЖ

еЬ®жШЊеЊЃйХЬдЄЛж£АжЯ•пЉМдЄїи¶Бж£АжµЛеЖЕеЃєеТМжКАжЬѓи¶Бж±Ве¶ВдЄЛпЉЪ

пЉИ1пЉЙжЙАжЬЙзЪДйФЃеРИзВєеЇФзЙҐеЫЇгАБжЧ†иЩЪзДКгАБжЧ†зЯ≠иЈѓгАБдЄНеЕБиЃЄжЬЙдЄНзђ¶еРИйФЃеРИеЫЊзЇЄи¶Бж±ВзЪДгАБйБЧжЉПзЪДгАБйҐЭе§ЦзЪДйЗСдЄЭпЉЫ

пЉИ2пЉЙйЗСдЄЭйФЃеРИзВєдЄКдЄНеЕБиЃЄзФ®еѓЉзФµиГґеК†еЫЇпЉМж£АжЯ•жЧ†е§ЪдљЩзЙ©жЃЛзХЩпЉЫ

пЉИ3пЉЙйЗСдЄЭйЂШеЇ¶гАБеЉІеЇ¶еЯЇжЬђдЄАиЗіпЉМиЗ™зДґеЉѓжЫ≤жИРж˱嚥пЉЫ

пЉИ4пЉЙе∞ЊдЄЭйХњеЇ¶дЄНиГљиґЕињЗеЉХзЇњзЫіеЊДзЪД2еАНпЉЫ

пЉИ5пЉЙйЗСдЄЭдЇ§еПЙжЧґпЉМйЗСдЄЭйЧіиЈЭиЗ≥е∞СжШѓйЗСдЄЭзЫіеЊДзЪД2еАНпЉЫ

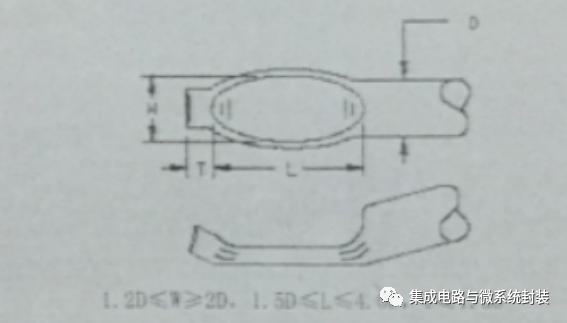

пЉИ6пЉЙзДКзº嚥зКґи¶Бж±ВпЉМйХњпЉЪ1.5DвЙ§LвЙ§6DпЉМеЃљпЉЪ2DвЙ§LвЙ§3DпЉМе¶Вз§ЇжДПеЫЊжЙАз§ЇгАВ

жЭ•жЇРдЇОйЫЖжИРзФµиЈѓдЄОеЊЃз≥їзїЯе∞Би£ЕпЉМдљЬиАЕ

иµµеЈ•

13488683602

zhaojh@kw.beijing.gov.cn

搥ињОеРДеЕђдЉЧеПЈпЉМе™ТдљУиљђиљљпЉМзФ≥иѓЈеК†зЩљеРНеНХзІТйАЪињЗ

жКХз®њ/жО®еєњ/еРИдљЬ/еЕ•зЊ§/иµЮеК©/иљђеПС иѓЈеК†еЊЃдњ°13488683602